10月,新能源汽车行业不太平。前有某中高端新能源轿车高速碰撞后起火,后有某新势力MPV正常行驶中爆燃,这些涉及知名品牌高端车型的事故,在社交媒体上被迅速传播,进一步加剧了公众的恐慌情绪,“新能源汽车安全议题”再一次被推上了风口浪尖。

说起新能源汽车安全问题,“自燃”、“起火”这样的字眼似乎已经如影随形,在普罗大众的认知里,新能源汽车似乎比燃油车更爱“起火”。然而,与公众的普遍感知不同,权威统计数据揭示了另一种现实。根据国家消防救援局此前公布的2022年一季度数据,新能源汽车的火灾发生率为万分之2.88,燃油车的火灾发生率为万分之2。

这一数据表明,从整体概率上看,新能源汽车和燃油车的起火风险大体上处于同一量级。那么,为何新能源汽车的火灾会引发更强烈的社会关切?这背后是燃烧特性、事故后果以及传播规律共同作用下的复杂认知鸿沟。

为何新能源汽车“起火”更令人恐慌?

回溯产业发展历程,关于新能源和燃油车“谁更易起火”相关数据调查并不少,例如特斯拉就曾给出一组数据,自2012年至2022年期间,特斯拉车辆平均每行驶约2.1亿公里才会发生一起起火事故,起火率仅为燃油车的1/8,从该数据来看,其表现远优于传统燃油车。

图片来源:央视新闻

另外,根据美国某汽车保险网站2023年披露的相关报告显示,据美国官方数据统计,以各类型汽车每10万辆起火事故数为样本数据。结果电动汽车的起火数量仅为25次,作为对比,燃油车的起火次数为1529次,几乎是电动车的60倍。

然而,这些数据的产生背景存在着不容忽视的系统性偏差。首先,由于电动车发展史较短,所取样本数车龄几乎都在十年之内,且以特斯拉为主力,例如特斯拉畅销车型Model 3、Model Y初代分别于2016、2019年上市,而所对比的燃油车样本因美国缺乏统一的强制报废机制,在一定程度上包含有不少车龄高达数十年的老旧车型,因此,双方样本在车况基础上并不处同一起跑线。

另外,根据美国用车习惯,电动车多用于城市短途通勤,而燃油车则承担了大量高速、长途的行驶任务,不同驾驶强度与事故类型也直接影响了起火风险的概率。

这些因素或许导致美国电动车早期起火概率在一定程度上并没有完全反映真实风险水平。类比到早期的中国汽车市场,类似情况或许也存在,但现如今,已经是“今时不同往日”。

近几年来,新能源渗透率逐年攀升,从2018年初的仅1.42%的渗透率一路高歌,达到现如今的逼近60%。随着新能源汽车保有量的快速增长,新能源汽车与燃油车的起火概率已经无量级差异。

尽管如此,客观数据与公众感知之间仍存在落差,这种认知鸿沟需要从更深层次的技术原理和传播心理中寻找答案。

图片来源:@JackyQ_Talking

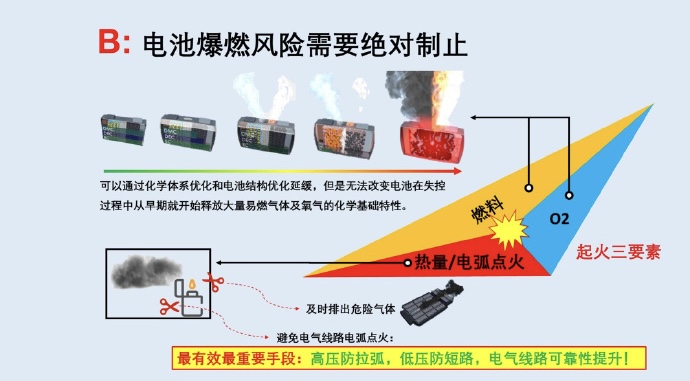

从技术层面看,电动车和燃油车在燃烧特性上存在本质区别。燃油车燃烧需要燃料、氧气和点火源三要素同时作用,即使汽油流出,若不接触明火,也不会发生起火事件,这种特性使得燃油车起火相对可控。相比之下,新能源汽车电池包在热失控时则展现出不同特性。专业人士对此一针见血指出:“新能源电池包内就同时具备燃料、氧化剂,这意味着电池内部自成燃烧体系,一旦触发热失控,便可能出现起火。”这种内部自成体系的化学反应使得电车起火具有“不可逆性”。

另外,起火后果的严重性差异也是导致认知偏差的一大因素。燃油车起火时,采用干粉灭火器、泡沫灭火器等隔绝氧气,火势便能得到控制。而新能源汽车电池包起火时,消防部门往往只能大量喷水,主要目不在于灭火,而是降低电池温度,控制电芯热失控,防止火势蔓延和复燃,电池内部的燃烧通常需要等待其自行燃尽。

根据上海化工研究院分析,新能源汽车三元锂电池燃烧时产生的氢氟酸气体浓度可达280ppm,是立即威胁生命浓度的5.6倍,且会释放氰化氢、二氧化硫等剧毒气体。燃油车起火则主要产生一氧化碳、氮氧化物等,虽然也有毒,但相比之下,新能源汽车电池燃烧产生的有毒气体种类更多、浓度更高,危害也更大。

这意味着,电池起火在譬如地下停车库等相对密闭场景下,将会引发更严重的次生灾害。就拿地下停车库来进行深入分析其灾害,首先该片区往往是人口、经济集聚区,例如住宅、商业区等;此外,一般情况下,大型消防车难以进入地下停车库,倘若新能源汽车在地下停车库燃烧,次生灾难风险远超过单车事故范畴,可见其危害性之大。

也正是因为新能源汽车起火的灾害性和“爆燃”的强烈视觉冲击,其事故更易引发关注,甚至形成病毒式传播。相比之下,燃油车起火作为"老问题"已被公众习惯性接受,这种认知惯性也在进一步放大两者的感知风险差距。

新能源汽车“起火”背后的系统性隐患

纵观近期几起新能源汽车起火案例相关舆论高频词,“电池磕碰”、“爆燃”、“充电起火”、“车门打不开”等是公众讨论绕不开的话题,在这些话题背后,所涉及到的是低压线路布局、电池包结构设计、充电速率等技术名词,而这些正是牵动着新能源汽车行车安全的关键所在。

在新能源汽车起火事件中,平日磕碰带来的“暗伤”隐匿着巨大的起火风险,尤其是底盘磕碰,轻微的底盘磕碰可能导致底板弯曲,虽然未伤及核心,但可能破坏了底板与液冷板之间的缓冲泡棉。若变形持续发展,则可能损伤下方的液冷板,导致冷却液缓慢渗漏,带来起火风险。更严重的底盘磕碰则会伤害电芯壳体,导致电芯热失控,直接触发起火。

目前,主流车企的电池健康系统通常能监测到此类撞击并发出预警。相关人士表示当前行业的痛点在于,车企出于绝对安全考量,倾向于要求更换整个电池包或模组,而保险公司则因维修标准不统一、成本过高而难以赔付。这种“车企说不行一定要换,保险公司不愿意赔”的扯皮局面,一方面加大了电池因碰撞造成的起火风险,另一方面也间接推高了新能源车的保险费用。

另外,碰撞导致的“车门无法打开”带来的进一步危害也尤为值得关注,在多起碰撞起火事件中,因为车门无法正常开启而错过最佳救援时间的案例不在少数。这使得控制车门的低压线路设计安全成为焦点。

根据微博大V@JackyQ相关描述,保持低压线路安全的核心逻辑并非简单地增加备份电源,而是在车辆设计之初,就要将低压线路的主干和蓄电池置于碰撞的“非溃缩区”。这如同“把心脏放在胸腔骨架里”,确保在剧烈撞击下,为车门解锁等关键功能供电的“生命线”不被切断。

然而,一些车企出于集成布置的困难——例如纯电动车为保留前备箱空间,增程车增程器挤占等,这些原因都可能导致低压线路及蓄电池布局在“溃缩”区,在碰撞过程中则会提高“车门打不开”的风险。

当前,纯电子、无机械备份的门把手设计已被业界视为过时且潜藏风险,主流方向是“隐藏式门把手+机械功能”的结合,即便低压线路完全断电,也能通过内部机械结构解锁车门。

针对某车型在未发生碰撞情况下的“爆燃”事件,揭示了另一种风险路径。据@JackyQ推测:此次“爆燃”事件的根本原因可能是该车型在制造过程中更换低电导率冷却液,但忽视了其腐蚀能力,没有相对应地开展冷却通道材料的加强,从而腐蚀液冷板中的薄弱位置导致冷却液泄漏至电池包内部,引发电气异常短路,其后,短路可能产生温度高达1000摄氏度的电弧,瞬间引燃电池包内因电芯过热而累积的易燃易爆气体,从而形成“爆燃”。

除开磕碰,甚至是在没有磕碰的情况下“爆燃”引发的车辆起火之外,新能源汽车充电时起火也是常见的案例之一。

在@JackyQ看来,此类案例突出的问题在于“充电速率和热管理系统不匹配”。当前,新能源汽车市场已经进入白热化竞争态势,部分车企为宣传需要,宣称支持更快的充电速率,甚至达到10C,但其热管理系统可能并未针对如此极端性能进行同步升级。据相关专业人士表示,当充电速率超过4C,仅依靠电芯底部的液冷板已不足以有效控温。真正安全的大功率快充需要扩大冷却面积,例如采用电芯侧面冷却或底部侧面协同冷却方案等。

若热管理能力未能匹配充电性能,会导致电芯过热,降低电芯寿命,增加热失控风险。因此,性能的边界并非由充电功率的单点指标决定,而是依赖于整个系统工程的协同。

新能源车辆安全是一个错综复杂的系统工程。从一条低压线路的走向,到一个门把手的机械结构,从一滴冷却液的化学成分,到一块电池包底板的防护强度,无不与最终的“安全”二字休戚相关。技术的进步在不断拓展性能边界的同时,更需要对安全边际怀有敬畏。

防患于未"燃":技术突破很重要

在新能源汽车产业高速发展的今天,如何有效预防和控制电池起火风险,已成为关乎行业可持续发展的核心议题。从最初单纯依赖电芯材料的稳定性,到如今构建多层次、系统化的防护体系,技术演进的方向清晰地指向更安全、更可靠的未来。

曾几何时,公众对电池安全的认知往往停留在“磷酸铁锂比三元锂更安全”这类简单的材料对比上。这种“单体电芯安全论”在产业初期虽有一定参考价值,但难免片面。电池安全,是一个涵盖机械、热管理、监控和材料等多维度的系统工程。

当前主流技术方案已形成“防”与“控”相结合的完整链条。在预防层面,机械结构的全方位加固是首要屏障——从整车碰撞结构到电池包本体,再到模组内部,每一层都需要精心设计以抵御冲击。电芯批量制造的稳定性同样关键,任何微小瑕疵都可能成为热失控的诱因。更为前瞻的是通过BMS与云健康监测实现的智能预警,它们如同不知疲倦的哨兵,在风险萌芽之初便发出警报。

在热管理领域,先进的液冷系统、直冷系统和相变材料冷却系统等热管理技术致力于将电芯温差控制在极小范围内来确保电池性能、寿命和安全,例如通用奥特能电池包液冷系统通过独特的流量控制,可以将电芯间的温差保持在2摄氏度以内,以提升电池的一致性与稳定性。

当热失控不可避免时,“控制”能力成为保护乘员的最后屏障。其中关键在于“隔热”与“防火”。现当下,在电芯间使用气凝胶、云母片等高性能隔热材料已经成为行业主流,目的是延缓或阻止热蔓延。

图片来源:@JackyQ_Talking

另外,在电池包上盖内置气凝胶防火毯也是行业主流的防控方案,主要是消除电芯喷射对乘员舱的影响,为乘员逃生争取时间窗口。今年6月10日,上海市消防协会正式实施了《新能源电动汽车充电站控火毯配置应用规程》,对新能源汽车领域防火毯的标准提出新要求,要求控火毯需耐受1200℃烈火2小时,保护毯则需抵抗600℃高温。

该标准虽由消防协会主导,但已被多家认证机构采纳,具有较强的行业指导意义。若车企采用该标准进行车身防火毯配置,这两个小时将为救援带来更充裕的时间窗口。

想要进行更进一步的电池安全防控,需先厘清“零自燃”和“零起火”两者的概念。在新能源汽车领域,“零自燃”与“零起火”代表着不同层级的安全目标。“零自燃”指得是电池系统因其自身内部缺陷,如制造瑕疵、材料老化等,而引发热失控起火的风险为零,它关注的是电池的“本征安全”。而“零起火”则 是一个更全面、更严苛的概念,它要求车辆无论是因为内部缺陷还是碰撞、涉水或外部火源引燃等外部原因,都不发生起火。

简而言之,“零自燃”是确保电池“自己不生病”,而“零起火”则是要求电池系统还能“抵御所有外伤”,这是当前产业界更高层次的目标。这意味着即使车辆发生严重碰撞、涉水或外部火源引燃等情况时,电池包也不会起火,或火势能够被常规消防救援措施迅速扑灭。在@JackyQ看来,实现这一跨越的根本在于技术变革,例如全固态电池的技术突破和产业化落地。

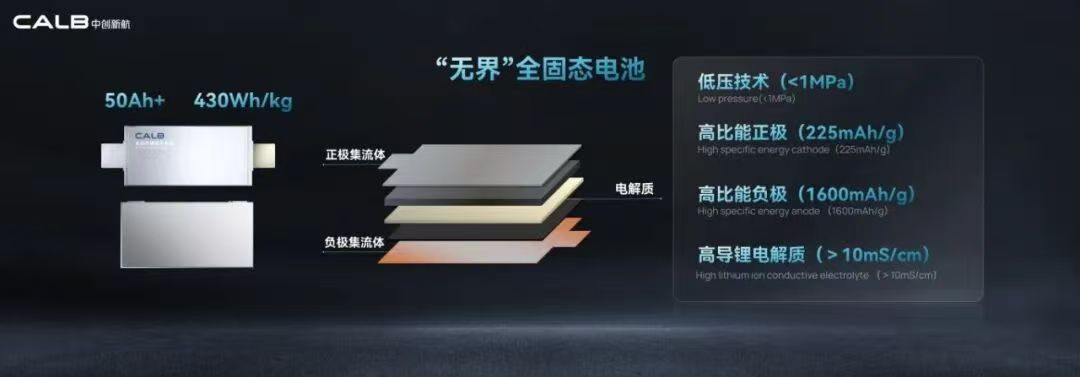

图片来源:CALB中创新航

与目前主流的液态电解质电池相比,全固态电池的核心变革在于用固态电解质取代了液态电解质,其不可燃特性从根本上消除了电池起火、爆炸的安全隐患。同时,固态电解质不挥发、不泄漏,即使在高温或碰撞等极端条件下也能保持稳定,有效避免了液态电解液易燃和泄漏的问题。正是这种革命性的安全性能,全固态电池被行业普遍认为是动力电池的终极解决方案之一,中国科学院院士、清华大学教授欧阳明高就曾明确表示,全固态电池是公认的下一代电池的首选方案之一,也将成为下一代电池技术竞争的关键制高点。

然而从实验室走向规模化市场,全固态电池仍面临严峻挑战。首要障碍便就是高昂成本,目前全固态电池材料成本约为2元/瓦时,是常规液态锂离子电池的3至5倍。关键原材料如硫化锂不仅价格昂贵,且化学性质不稳定,对生产环境和储运条件要求苛刻,尚未形成稳定供应体系。同时,制造工艺亦是瓶颈,全固态电池对生产设备要求远高于液态电池,且当前行业普遍面临生产良率偏低问题,这些共同制约着全固态电池的产业化进程。

目前,业界普遍将2027年至2030年视为全固态电池实现规模化应用的关键窗口期,据欧阳明高年初预计,全固态电池预计在2027年开始装车验证,而要真正形成规模,占到市场1%份额可能需要5-10年。

当然,在期待技术突破的同时,也必须认识到,在现有技术条件下,最大的安全保障源于严谨的工程体系和对安全文化的坚守,例如行业建立“惩罚性赔款”机制,企业内部对安全条目进行高级别管理审核等,这些保障机制都能在现有技术条件下更好地保障电池安全。

结语:

新能源汽车起火防控的演进是一场不断升级的系统工程。从最初主要关注电芯材料,到今天构建起从机械结构到智能监控,从主动隔热到被动防火的多重屏障,行业的努力清晰可见。全固态电池虽似远方的灯塔,却也指明了根本性的解决方向。在通往“零起火”的道路上,持续的技术创新与严谨的工程体系,是共同驱动新能源汽车产业行稳致远的关键。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202511/11I70436692C501.shtml

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921