在新能源汽车领域,800V高压系统成为近年来的热门话题,其对于提升电动汽车的性能具有关键意义。本篇推文围绕800V高压系统展开,涵盖技术发展趋势、系统方案对比、对整车各系统的影响以及开发相关要点等内容。

一、800V 高压技术发展趋势

(一)800V 高压平台核心要义

800V 高压平台是指整车高压电气系统电压处于550-930V区间的系统,其诞生主要是为了应对电动汽车发展中的续航和补能难题。当前,提升补能效率的方式丰富多样,包括蔚来的换电模式、特斯拉的大电流充电模式以及保时捷代表的大电压充电模式。对于依靠充电补能的电动车而言,提升充电功率是加快充电速度的核心,而这可通过提高电压或电流来达成。

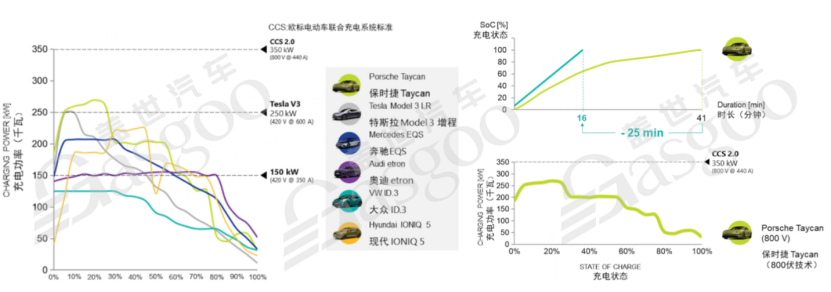

从展示保时捷 Taycan、特斯拉Model 3等车型的充电功率与SOC关系图中能够清晰看出,随着SOC升高,所有纯电车型的充电功率均呈下降趋势。这一现象表明,在实际充电过程中,充电功率并非恒定不变,而是受到电池状态的显著影响。

(二)电压选择的多重考量

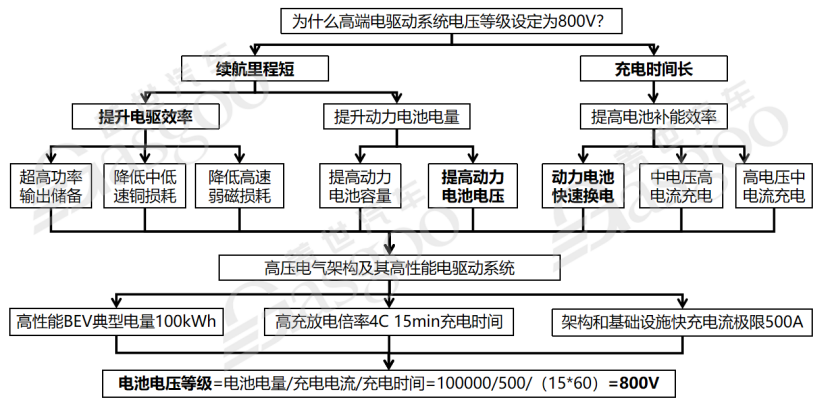

选择800V电压平台有着充分的依据。在解决里程短和充电时间长的问题上,提升电驱动效率、增加电池电量以及提高电池补能效率至关重要。具体措施包括提高超高功率输出储备、降低中低速铜损和高速弱磁损耗、增大电池容量、提升功率密度以及进一步提高电池电压等,以此实现更高效、便捷的补能。

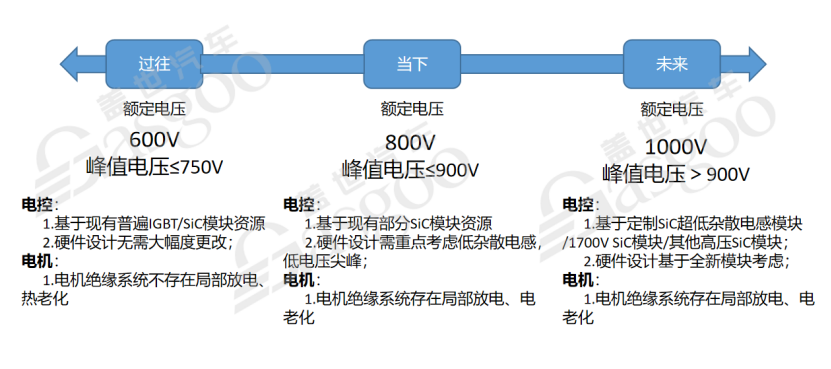

从电压发展历程来看,过往平台额定电压多为600V,当下主流是800V,未来则有向1000V甚至更高发展的趋势。不同电压平台在电控和电机方面差异明显。600V平台通常基于现有普遍的IGBT/SiC模块资源,硬件设计改动较小,电机绝缘系统不易出现局部放电和热老化问题;800V平台为追求更高效率,大多采用碳化硅,硬件设计需重点关注低杂散电感和低电压尖峰,电机也需重视局部放电和电老化问题;1000V平台则需定制碳化硅超低杂散电感模块,硬件设计需基于全新模块进行考量,电机绝缘系统同样面临局部放电和电老化的挑战。

(三)800V高压系统发展现状

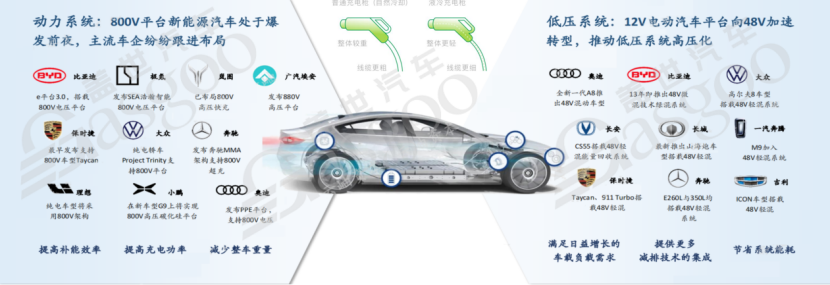

目前,800V 平台新能源汽车正处于蓬勃发展的前夜,众多主流车企积极跟进布局。与此同时,低压系统从12V向48V加速转型,推动低压系统高压化。这一转变有助于满足不断增长的车载负载需求,集成更多减排技术,进而节省系统能耗。

在充电技术领域,大电压充电和大电流充电是两大主要路径。大电流充电会产生较多热量,因此部分充电枪采用液冷技术进行散热;而 800V 高压系统在减少线缆重量和尺寸方面优势显著,能够有效减轻整车重量。比亚迪、极氪、广汽埃安、保时捷、大众等众多车企均已涉足800V高压系统领域。

二、400V-800V升级核心难点与关键零部件

(一)核心技术难题

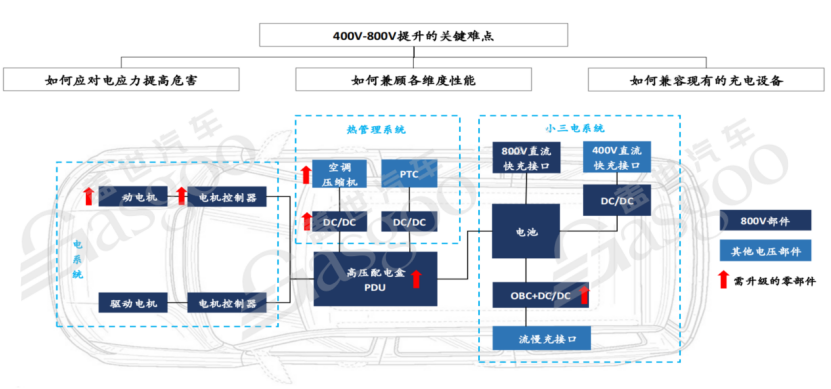

从400V提升至800V面临诸多技术挑战。其一,如何有效应对电应力提高带来的危害,因为高电压会使系统承受更大的电应力,这可能对零部件的性能和可靠性产生负面影响;其二,在提升电压的同时,如何兼顾动力性、安全性、效率等各维度的性能,确保车辆整体性能不受影响;其三,如何实现与现有充电设备的兼容,由于现有充电基础设施大多是基于400V设计的,800V系统必须解决与这些设备的适配问题。

(二)关键零部件升级要点

在升级过程中,多个零部件需要进行升级改造。驱动电机、热管理系统、高压配电盒、小三电系统(如快充接口、空调、PTC、压缩机等)中的部分部件以及OBC(车载充电机)+DC/DC(直流-直流转换器)等均在此列。

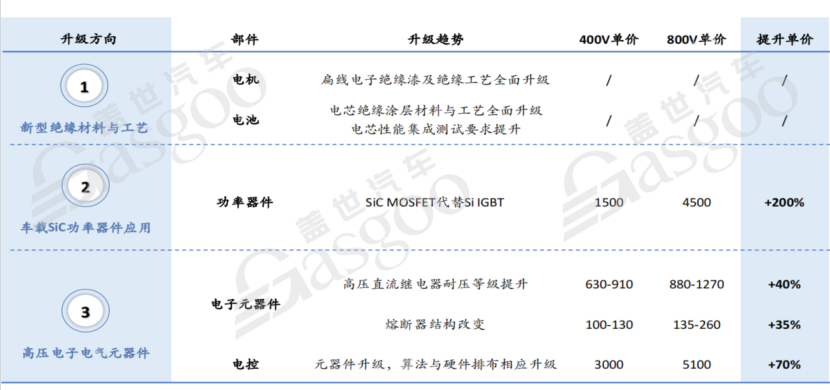

具体到各部件的升级趋势,电机方面,扁线电子绝缘漆及绝缘工艺需要全面升级;电池方面,电芯绝缘涂层材料与工艺要全面提升,同时电芯性能集成测试要求也相应提高;功率器件方面,采用SiC MOSFET 代替Si IGBT,成本提升约200%;电子元器件方面,高压直流继电器耐压等级提升约40%,熔断器结构发生改变,价格涨幅约35%;电控方面,元器件升级的同时,算法与硬件排布也需相应升级,成本涨幅约70%。

三、全域 800V 与局部 800V 方案对比

高压电气系统正朝着集成化、模块化方向发展,逐渐形成电动汽车的“三大件”:电池系统、动力总成、高压电控。在800V系统应用中,存在四种主要方案,它们都采用800V充电,但在储能与放电环节是否采用800V存在差异。

方案一为纯800V+电池高压系统,该方案的电池系统、电动力总成系统(涵盖电驱动、电机控制器、充电系统等)均采用800V高压,架构相对简单。其优势在于电机电控迭代升级无需DC/DC降压,能量转换效率高,全车功率器件电路更细、重量更轻,有利于成本降低;劣势是需用SiC功率器件全面替代IGBT晶体管,短期内零部件成本较高,对电池系统安全性要求更为严格。

方案二是两个400V的可配置系统,采用400V的高压母线、DC/DC、变频器、空调压缩机、车载充电机等,两个电池系统在充电时串联为800V,放电时并联为400V,控制策略较为复杂。该方案的优势是投入低、见效快;劣势是两个电池组可能存在不同的阻抗和温度条件,这增加了电池管理系统的设计难度,同时也提高了电池成本。

方案三为DC/DC+400V电池系统,使用400V的电池系统、高压母线以及800V转400V的高压DC/DC变换器等,开发难度较小,但电池系统充电电流较大,导致线束横截面大、重量重,不符合整车轻量化和续航里程的发展需求。

方案四为DC/DC + 800V电池系统,与方案三类似,不同之处在于配备 800V 转400V的DC/DC变换器和空调,避免了方案三对电池系统电气的过高要求,限制了电池系统最大电流,兼顾了整车成本和驱动效率的平衡,但电压经 DC/DC转换后会产生能量损失,能量转换效率较低。

四、全域 800V 与局部 800V 性能差异及成本优劣势

(一)成本差异分析

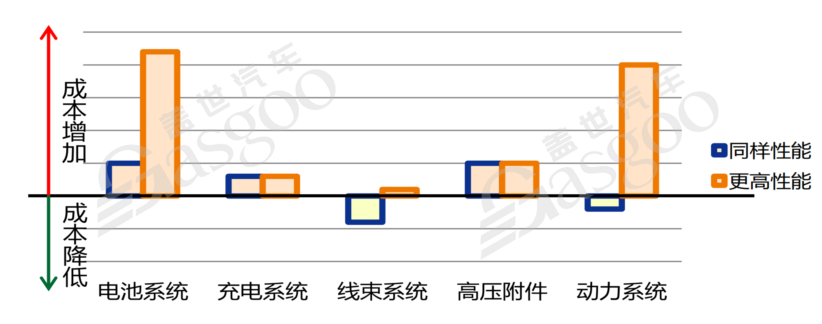

升级800V高压架构后,成本变化受到多种因素的影响。若保持动力性和充电性能不变,根据电池方案(串并联方案或纯串联方案)以及动力总成方案的降本差异,电气化系统的总成本可能会略微提升或基本持平,这意味着应用800V高压架构难以从整车系统层面实现显著降本。

若升级800V高压架构并释放高动力性和高充电性能,整体成本则会直接上升。这是因为电芯倍率需要提升,动力总成需搭载SiC以增强动力性,真正的高性能 800V高压系统必然伴随着成本的增加。成本变化主要体现在电池系统、充电系统、线束系统、高压附件和动力系统等方面,其中电池和动力系统成本变化最为突出,线束系统和动力系统成本可能会有小幅度降低,但降幅有限。

(二)性能差异解读

不同800V方案在性能方面存在明显差异。全域800V方案(如方案一)在能量转换效率方面优势突出,能够充分发挥800V高压系统的性能优势,减少能量损耗,从而有效提升车辆的动力性和续航里程;局部800V方案(如方案三、四)由于存在DC/DC转换环节,能量转换效率相对较低,在动力性和续航里程表现上相对较弱。方案二则因控制策略复杂,在实际应用中对电池管理系统要求较高,其性能表现也受到一定程度的制约。

五、800V 对整车系统影响(一)电动四驱车型方案

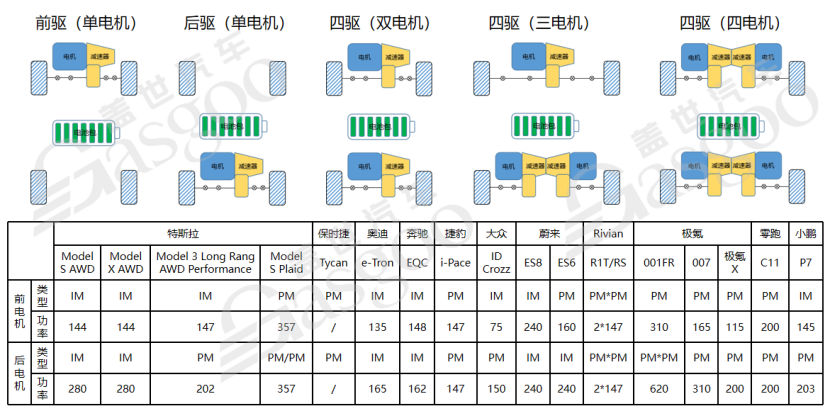

1. 车型分布与电机配置特点:电动汽车的驱动形式丰富多样,包括前驱、后驱、四驱等,其中四驱车型又有双电机、三电机、四电机等不同配置。以特斯拉Model S、Model X为代表采用双电机四驱系统,保时捷Taycan部分车型配备三电机四驱系统,零跑等品牌也在积极探索四电机四驱技术。不同的电机配置和驱动形式是根据车型的定位和性能需求来确定的。

2. 电机转速提升趋势及影响:提高电动机的最大转速是提升功率密度和效率的重要途径。长期以来,20000rpm被视为大规模生产的极限,但随着制造能力和冷却性能的不断提升,预计到2035年,20000rpm及以上转速的电机市场占比将从2%增长到16%。国内车企如小米推出的Q7电机,转速已达到20000rpm +,这对碳化硅器件以及转子的包裹形式提出了更为严苛的要求。

(二)电四驱车型效率提升方案

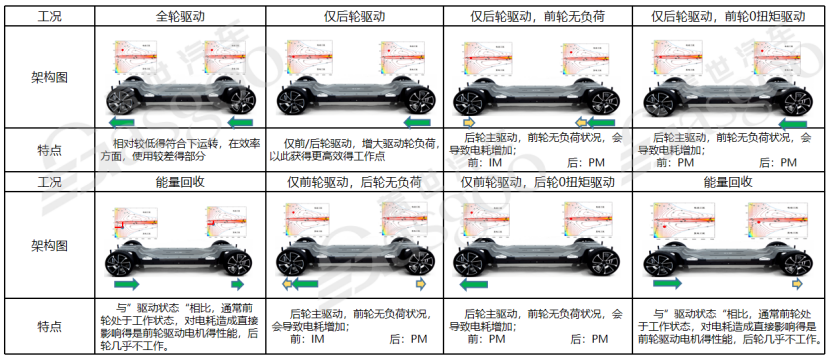

1. 全轮驱动的原理与效率问题剖析:大功率EV采用全轮驱动(AWD),主要是因为单个电机难以满足高功率需求,需要通过分散布局多个电机来获取更大功率。然而,不同的驱动工况对效率影响较大,例如仅后轮驱动且前轮无负荷时,会导致电耗增加;全轮驱动时若等比例分配动力,效率也相对不高。而仅前/后轮驱动,增大驱动轮负荷,则可获得更高效的工作点。

2. 效率提升的多维度措施

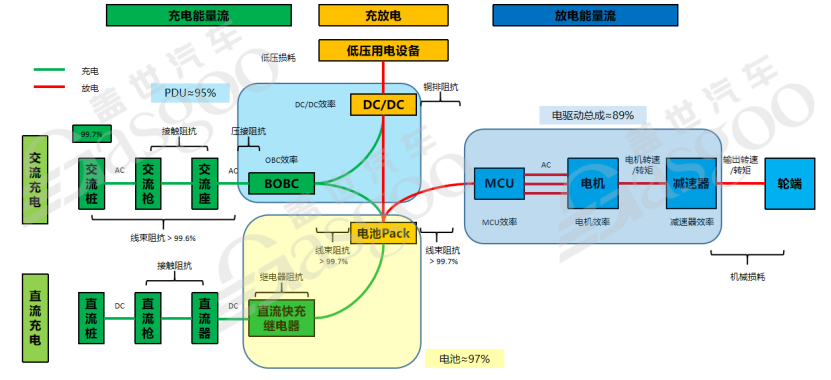

1. 系统损耗分析与优化方向:对电驱动总成、PDU系统、动力电池等三电系统进行深入分析可知,其存在较大的效率提升空间。在充电和放电过程中,存在多种能量损耗,如电驱动总成效率约89%,电池Pack存在约3%的损失,线束、铜排、接触点等也存在阻抗损耗。通过对这些环节进行优化,可以有效提升系统效率。

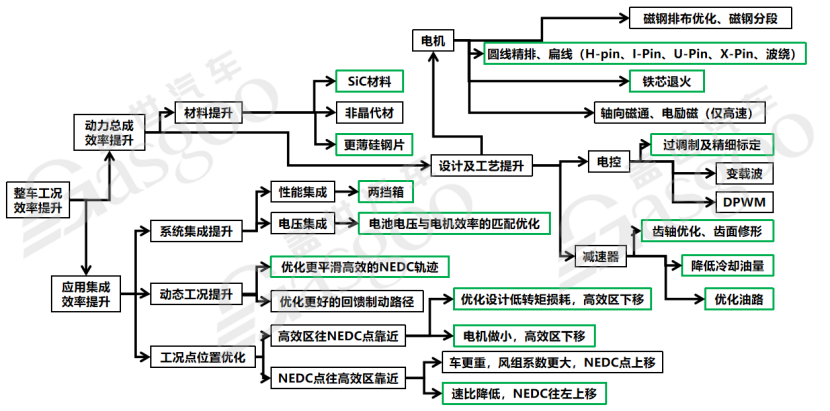

2. 动力总成效率提升策略:从材料提升、设计及工艺提升、应用集成提升等多个维度入手。材料方面,采用碳化硅、非晶代材、更薄硅钢片等新型材料;设计及工艺方面,优化磁钢排布、采用扁线电机、进行过调制及精细标定、优化变载波等;应用集成方面,使用两档箱、优化电池电压与电机效率匹配、优化工况点位置、优化回馈制动路径等,从而有效提升动力总成效率。

3. 电机类型选择与性能优化要点:不同电机类型在性能上存在差异,如感应电机(IM)和永磁电机(PM)。IM没有磁铁,拖曳损失主要源于机械摩擦和油搅拌阻力;PM存在磁铁产生的磁场,旋转时磁通量变化会造成铁损增加。在电机经常无负荷拖曳运转的工况下,IM更为适用,例如丰田混动车辆在特定工况下的电机选择。对于PM,可通过略微施加电力或削弱磁场来降低铁损,但从理论上讲,其拖曳损失很难降至IM以下。

4. 电机功率密度提升与损耗控制路径:电机功率密度的提升是新能源汽车的重要发展方向,可通过在重量或体积不变的情况下实现更大功率输出,以及避免高功率输出损耗这两条路径来实现。目前,研究主要集中在前者,如扁线电机、油冷电机、集成化等技术。随着电机向高频、高速方向发展,铁损耗逐渐成为主要损耗来源,占电机总损耗的比例较高。电机铁损耗由磁滞损耗和涡流损耗组成,与频率密切相关,可通过减小铁芯中的磁感应强度和使用高磁导率低损耗的铁芯材料来降低铁损。

5. 基于工况优化电机运行参数的方法:根据驱动工况优化电机运行参数是提升电驱动系统效率的关键。车重、速比、工况动态等因素都会对效率产生影响。一般来说,车越重动力总成效率越高,速比存在一个最优值,工况动态变化(如轨迹抖动、轨迹偏差)会影响最终的工况效率。通过建立电机精确损耗模型,基于NEDC(新欧洲驾驶循环)和典型用户工作点,挖掘用户需求和驾驶习惯,将工况数据与电机效率建立匹配关系,进而实现针对性的效率优化,如优化气隙磁密波形、槽型、齿型、转子磁障,调整铜铁耗占比,优化高效区位置等。

6. 磁钢性能要求与测试要点:磁钢作为电机的关键部件,有着严格的性能要求。在高温稳定性方面,需要测试和监控成品磁衰、基材高温退磁曲线,因为电机运行时磁钢要承受高温和交变反向磁场;磁通一致性方面,磁钢的一致性差异会影响电机性能,一般要求磁通一致性在5%以内,部分甚至要求在3%或2%以内,需要考虑剩磁、公差、倒角镀层等一致性因素;适配性方面,表贴式磁钢多为瓦形,对于夹角、弧度的测试需考虑适配性,可自制仿形治具进行检验;不可逆退磁问题方面,永磁电机在不当设计或使用时,可能在高温、冲击电流或剧烈机械震动下产生不可逆退磁,导致电机性能降低甚至无法使用,因此在电机测试前后需密切关注性能衰减情况。

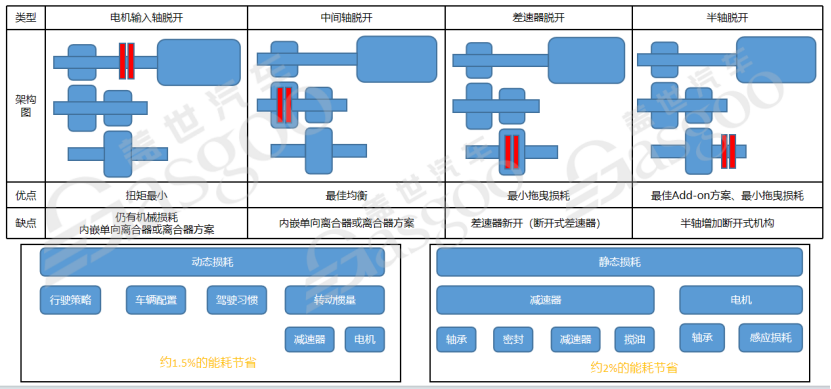

7. 增加断开机构降低损耗的方案:为解决电四驱的损耗及高速反电动势问题,电驱动系统可增加断开机构,如在电机输入轴、中间轴、差速器、半轴等位置设置。不同位置的断开机构各有优劣,如电机输入轴脱开扭矩最小,但仍存在机械损耗;中间轴脱开可实现最佳均衡;差速器脱开具有最小拖曳损耗;半轴脱开是最佳Add - on方案且拖曳损耗小。增加断开机构可节省约1.5% - 2%的能耗,分为动态损耗和静态损耗,静态损耗涉及减速器、电机、轴承、密封、搅油等方面。

800V高压系统在电动汽车领域具有广阔的应用前景,但在开发过程中需要攻克诸多技术难题,综合考虑成本、性能等多方面因素。通过对不同方案的对比分析以及对整车各系统影响的研究,能够为800V高压系统的优化设计和实际应用提供有力的支持,推动新能源汽车技术的持续进步。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202502/11I70418111C108.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921