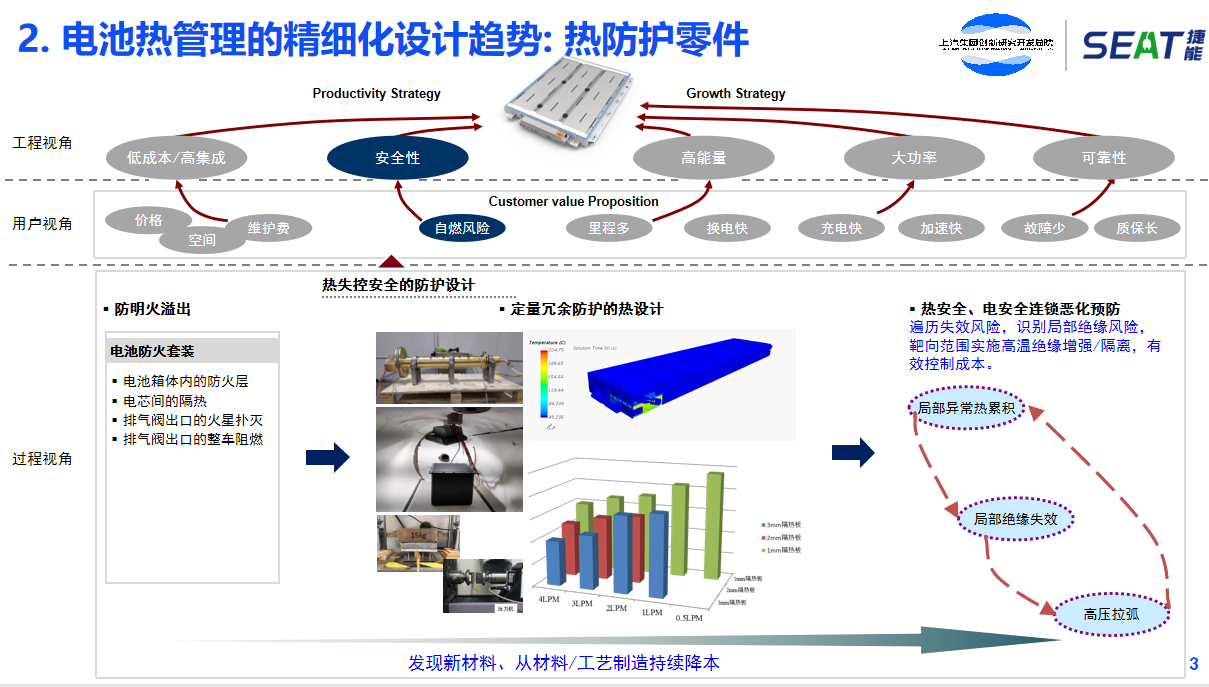

7月6日,由盖世汽车主办的2023新能源汽车热管理论坛上,上海捷能汽车技术有限公司电池热管理主任陈娅琪认为,电池内零件的功能融合、层次扁平化成为趋势,电池的零件与整车其他部件的功能融合也成为了当下的潮流。热安全在热蔓延的抑制设计方面,同样也重点在于功能的融合(如散热替代隔热、排气空间与底部防护间隙的复用、壳体高强结构件与电芯直喷防火需求的匹配等);在电安全连锁恶化预防方面,要遍历潜在失效风险,识别局部绝缘风险靶向范围实施高温绝缘增强或隔离,有效控制成本。

陈娅琪|上海捷能汽车技术有限公司电池热管理主任

以下为演讲内容整理:

电池热管理降本趋势

早期电池热管理相对较为简单,最初只有冷却,发展到现在从功能上拓展至电池加热、电热热安全的防护设计,从设计重点方面,从零件极限性能、以及可靠性拓展至成本是否较低、使用策略能否将电池功率性能、可用电量在不同场景需求下将其潜在价值发挥殆尽。

从下图的热控零件来看,成本较高的主要有冷板和导热胶。在降本方面,冷板最基础的操作是减料,比如钎焊板逐步降低至1mm以内。在这个过程中,越薄的设计其结构强度也越低,因此在减薄电池冷板料厚的同时,需要在冷板材料性能上做适当提升,或在系统结构力学方面进行功能分配的调整,从而确保降低成本的同时,不引入其他问题。

图源:演讲嘉宾材料

最初做电动车时产量较小,所以使用的导热垫,导热垫普遍是比较厚的。后续采用的导热胶,它可以将电芯和冷板之间的间隙都填充掉,一般来说胶层厚度在1.5mm左右,考虑到电池换热面面积一般1~2平米,单包用量其实很多,费用也比较高。在降本的驱动下,上汽去年投产的第二代电动平台的电池,导热胶层的厚度明显下降,基本达到了一毫米,并且还会持续降低。为了进一步的降低胶层厚度,,工艺方面主要关注导热胶打胶路径、结构支撑等方面的改进,材料方面主要关注粘度等。

在最近已经投产的项目中,出于系统高集成度的需求,将水管的快插接头简化为尺寸更小的非标定制件。为了降低它的单件成本,该零件在新电池平台中被作为标准件被普遍应用。另一个成本较高的零件是快换接头,我们自制的优势是避免市场独供,比如只一家的单供成本不一定能完成目标。而在自制设计中,为了给进一步降本预留较为有利的空间,设计上避免了限定过多的接口尺寸(只限定公母互配尺寸,而不限定自封结构如阀芯直径、阀腔体内径等),方便实现不同设计的互换性、标准化应用(更优的是争取被纳入换电标准),为差异化平台共用接口提供便利。

但主要的降本,目前来看大趋势还是不同功能零件的融合,比如麒麟电池,他们是将冷板与电池膨胀空间的吸收功能进行了融合。

我们目前也在研究冷板与导热胶的功能融合。在外部融合方面,更多是与外部空调系统的融合。,比如电池Chiller换热器与冷板可以实现融合,二合一完就变成了电池直冷板。电池加热的功能,现在的趋势是去实体化,比如特斯拉就用电驱兼职了电池加热源电池加热的降本趋势目前有以下三个方向:一是电池加热与空调制热的融合,比如热泵制热或PTC的合并;二是电池加热与电驱热效率的融合;三是电池加热 与电池热效率融合,也就是脉冲制热。

安全性能的降本试验

在电池热安全防护设计方面,也需要降低成本。在2017—2018年之间,我们主要关注国标要求。因为项目实施速度较快,一年内要将当时所有已量产和即将量产的项目改造完毕,在快节奏下,当时主要通过试错方式防明火,来达到目标。这个阶段结束后,总结下来一个防火套装,包括电池箱体内的防火层、电芯间的隔热、排气阀出口的火星扑灭和排气阀出口的整车阻燃,是完全可以满足国标要求的,也都经过了充分的试验验证。

图源:演讲嘉宾材料

在上汽启动第二代电池平台设计后,要求提升至零自燃,且对单包相关零件的成本提出了降本超过50%的要求。这个电动平台的车型目前销售较多的主要是欧洲名爵4,因为在欧洲人熟悉的品牌车型中,价格便宜,动力性能还比较好的就是名爵4了。

降本的主要途径是对设计冗余的量化把控,因此与热失控防护相关的正向计算分析成为必要工作内容。2018年开始,我们在热蔓延仿真能力建设方面完成了不少工作。例如,设计一些装备专门进行电芯级别的热安全属性测试。只有获得了大量的基础数据,可以进行仿真。不过,现在这些属性测试完全没有必要自己开展了,因为经过这几年的积累,很多测试机构也已经可以提供相应的测试服务了。

基于仿真,可以计算得到隔热的最低要求,,避免实施过多的冗余材料;也可以计算应急冷却的需求,力求系统的低压电量在各种场景下都能满足应急功能的需求。近些年,我们将业务更多的拓展到了电安全领域,因为热安全和电安全有时会互相影响,比如如果一个系统没有电安全问题,仅靠单个电芯热失控,不一定会起火。

但如果电安全也没有做好,可能会出现局部绝缘失效进而导致高压拉弧的问题,最终发生热累积和起火。考虑到电池内部过电流的部件繁多,都做高温绝缘是成本代价较高的。因此就需要遍历潜在的所有失效风险,识别局部绝缘风险,靶向范围实施高温绝缘增强或隔离,有效控制成本。

策略设计下的降本方案

在一辆车上,要提高可用电量,最早应该在架构设计上通过提升空间集成度,比如CTP、CTB、CTC这些措施。但这些工作在项目早期,比如刚立项时就需要去做好,如果项目进行到一半,还想提升能量怎么办?此时我们需要更多关注于软件层面,从电芯本身能力和系统价值平衡上进行挖掘。基于高温和低温的场景,基本都可提升里程的2%—7%。比如最近我们在做的高温案例,不同电池冷却策略下,纯电里程有差异;如果在高温下,降低电池的冷却需求可以提高当前续航,但同时也导致电池寿命的提前衰减,也就是SOH下降更快。

通过建立模型和计算,如果能确保质保年限内,考虑SOH下降的高温整车续航依然是较高的,那么对于南方市场该策略的变更就是有益的。在低温续航方面,更多关注在如何让电池保持在合理的温度区间,避免电池底部电量被过分的冷封存。如果要实施电池加热,需注意避免加热量过多或过少。因此,对于建模精确度的要求较高,一般来说,合理的电池加热,低温续航可以提升2%—3%。

在策略优化这方面,众所周知还可以进行细化深挖,但想要在较短的时间内完成所有优化还是较为困难。但是如果有足够精确的计算模型,就可以通过虚拟仿真快速迭代。例如,同时要优化高温、低温场景,还有优化不同工况下的水流量、以及电池加热/冷却的启停阈值等,如果通过实验进行,一方面是试验干扰可能比优化量还大,结果不能直接用;其次找最优策略的DOE测试矩阵将带来很多测试需求,人力物力的代价都较高。如果想做两个方面及以上的策略优化,最好还是建个仿真模型,建模初期虽然看起来耗时长,但在优化需求稍微多一点的时候,相对试验来说,仿真还是周期更短的。毕竟建模的前期投入会走向边际效应。

(以上内容来自上海捷能汽车技术有限公司电池热管理主任陈娅琪于2023年7月6日,在盖世汽车主办的2023新能源汽车热管理论坛发表的《极致降本增效阶段的热管理精细化设计》主题演讲。)

本文地址:https://auto.gasgoo.com/news/202307/25I70352362C501.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921