根据各大车企的布局,2022年将迎来基于800V电压平台的新车潮。与整车高压电气架构相关的部件或系统面临升级,如动力电池、电驱动、充配电系统、DC/DC等。马瑞利也在此时抢占先机,推出了800V电机。

800V高压平台将成风口

新能源汽车浪潮发展至今,目前400V低压平台已经逐渐在主流纯电量产车型中普及。2019年,首次采用800V平台的量产车保时捷Taycan Turbo S全球首发,当前广汽埃安、比亚迪、小鹏、吉利、理想等一众自主品牌车企也纷纷开始布局800V平台。可以预见,800V高压平台将成为下一个技术风口。

图片来源:马瑞利官网

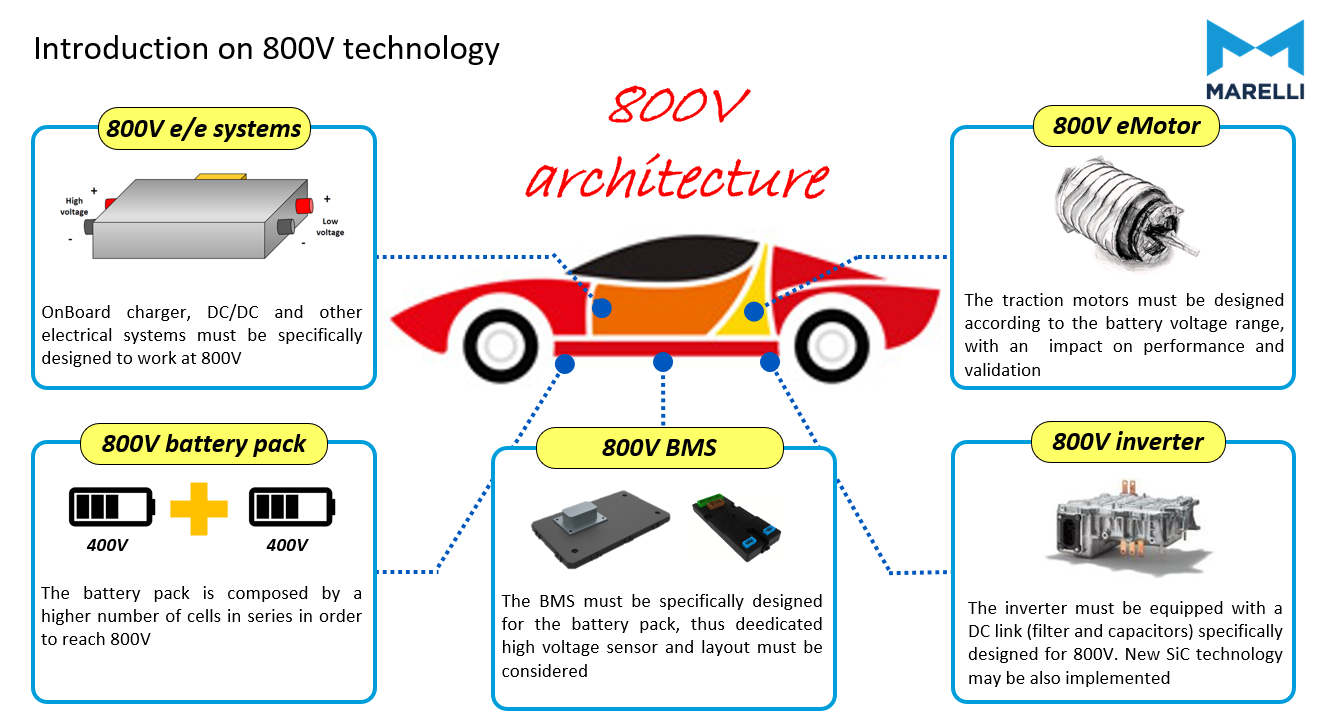

800V高压平台,意味着车辆电池系统、充电系统、电驱系统均采用800V电压的电子架构平台。相较于低压平台,高压平台的优势显著:

首先,可以提高车辆的牵引功率,使动力性能得到提升。

其次,在同电流下,车辆的充电功率、电机功率均有提升,这就意味着车辆的充电时间缩短, 相比较400V的电机,在电池电量一样的情况下,充电时间几乎可以缩短一半。

图片来源:马瑞利

800V高压平台的量产之路也并非一帆风顺,其面临着许多方面的限制因素。一旦车辆电压平台提升至800V, 电池包、BMS、DC/DC、电机控制器和电机等都需要面向高电压平台开发。

此外,在高压下电池的稳定性降低,衰减、起火等风险增大;为承受800V的高压,直流电压逆变器IGBT的元器件芯片材质也需更换为碳化硅,直接导致成本上升;且目前市面上的充电桩多为60kW、120kW,需要对现有充电桩进行升级,以适配800V平台的高快充需求。马瑞利有相应的解决方案可以用现有400V的充电桩满足对800V系统进行充电。

可见,800V高压平台开发周期长、成本高,需要供应链、技术研发、整车成本、充电网络等多方的支持。

如前文所述,过渡到800V高压平台,整个系统包括电池包、BMS、电机等在内的车身架构都需要面向800V的系统重新设计。在技术的研发和应用上,这是一项牵一发而动全身的大工程。

图片来源:马瑞利官网

迎难而上 多方案电机设计难题

一项新技术从研发到普及显然会存在各种技术攻关难点与挑战,“三电”系统作为新能源汽车的核心,能够直接影响车辆的性能表现,而其中的电机系统则是重中之重。和400V的电气系统相比,800V的电气系统在电机设计上也大不相同。

图片来源:马瑞利

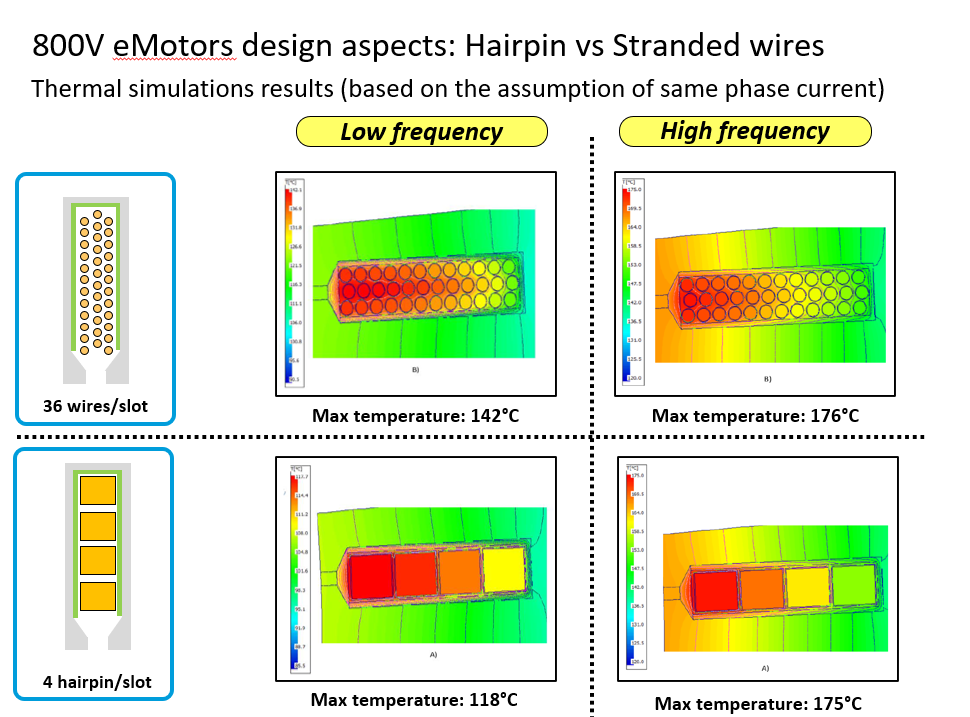

提高电机效率,是电机技术发展的目的。所谓扁线电机与圆线电机,区别就在于铜线的绕线成型方式不同。扁线电机的槽满率高于圆线,这意味着在空间不变的情况下可以容纳更多铜线,截面积更大,在低频和高频的运转情况下整体电阻也会更小,发热量相比较于圆线会更小,因此线损会更小。基于这一优势,扁线电机的能量转换效率会更高。

从电阻和导热情况来看扁线都优于圆线,因此马瑞利自开始设计驱动电机起就一直采用扁线技术的工艺。

图片来源:马瑞利

切换至800V高电压平台,电流纹波变大后会产生高频的谐波,高频的谐波又会产生热损耗,高温会造成磁铁性能下降,也有产生退磁的可能,从而导致电机性能下降,如此一来就容易出现各种风险。基于这一原因,马瑞利提出,需要用分层的方式来解决磁发热问题。随着层数的增加,磁损耗可能会逐渐减少。分层的具体数量、厚度,则需要针对每款电机具体分析。马瑞利有相应的设计经验和数据来对具体的分层数最优解做相应的计算设计。

图片来源:马瑞利

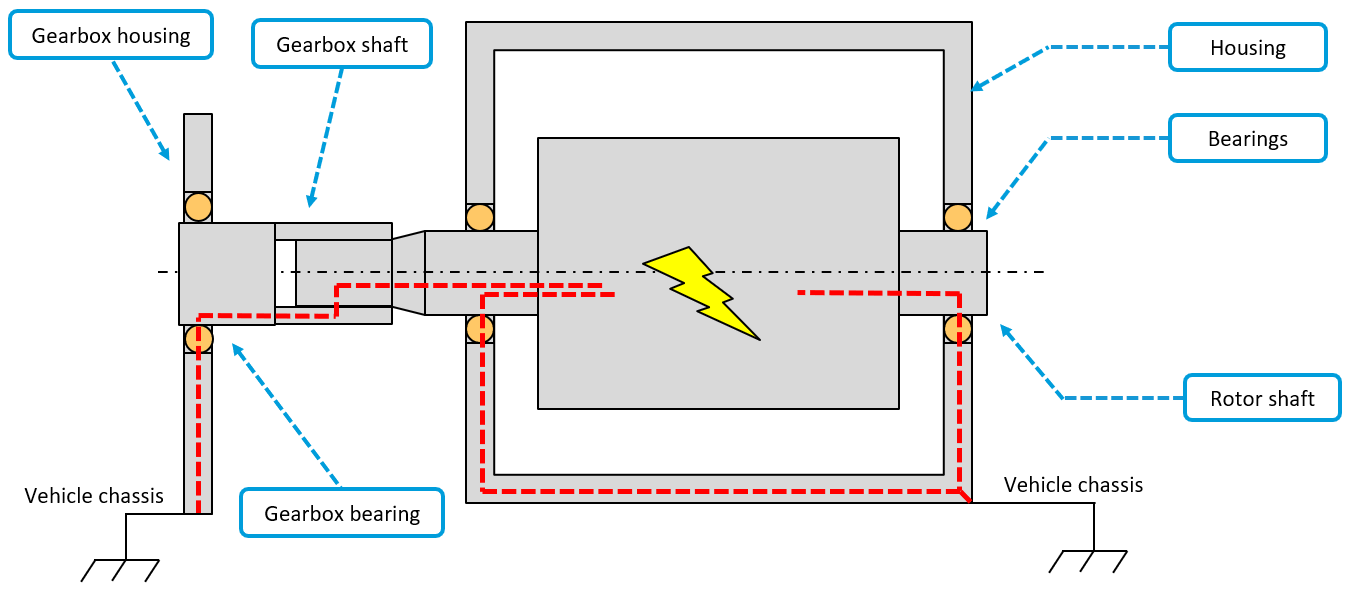

在电机的运转过程中,由于电磁感应原理,电机转子和壳体之间会产生电压。由于轴电压的存在,轴承的内外圈之间出现电势差便会产生轴电流,加上轴承的转动便极易产生电火花。在高温的情况下,电火花容易对轴承产生电腐蚀,造成轴承内表面的熔化和剥离,导致轴承噪音变大,寿命降低。

这样看来,控制轴电流似乎是预防轴承电腐蚀的关键。但在研发过程中马瑞利发现,如果只是简单地在电机的特定结构中加上绝缘,轴电流又会对齿轮箱中的轴承产生电腐蚀。

因此马瑞利选择将方案的落脚点放在减轻电压上。根据数学模型预测出的转子和壳体之间的电压变化,马瑞利又开发出减少轴电流和减小壳体电压的设计,并将该设计先后应用于模型和实际,最终达成了减小转子和壳体之间电压、减轻电腐蚀的目标。

总体而言,在电机方面,800V高压系统对轴承的防腐蚀、绝缘要求更为严苛。从理论设计到实际应用,马瑞利花了相当长的时间才解决种种问题。由此可见,800V高压平台的大规模量产落地还有很长的路要走。

深耕多年 丰富经验打造成熟工艺

新能源汽车目前正处于快速发展时期,随着汽车市场向新能源转换,长期来看,车企推出更多采用高压平台的新车是必然选择。

马瑞利深耕于汽车工业领域多年,致力于汽车系统和零部件的设计与生产,在汽车零部件和高技术系统设计与制造领域处于领先地位。秉持着对高水平技术、精益生产工艺的追求,马瑞利从一开始研发驱动电机就采用扁线技术,现已有10多年。马瑞利从3年多的800V的量产经验中得到了磁铁发热、轴承电腐蚀等问题的解决方案。随着电机设计的发展和改进,电机设计的持续性能/峰值性能可以超过60%。

图片来源:马瑞利官网

掌握先进技术没有捷径可走,需要日复一日的研发积累过程。从2019年开始,马瑞利生产了第一款800V电机,经过3年的量产实践,产品打造已日趋成熟,生产工艺也更加完善。

消费者对车辆性能的要求越来越高,投射到市场上则表现为对新技术的需求越来越迫切。眼下高电压平台的量产之路仍在探索,但一旦突破技术瓶颈,新赛道中的各方玩家势必会蜂拥而至。蛋糕只有那么大,只有提前入局抢占先机,积极掌握新技术,面对市场的变化才能更加从容。

(以上内容来自马瑞利电机机械设计经理於辉于2022年6月24日由盖世汽车主办的2022中国汽车电驱动与关键技术-云论坛发表的《800V电机技术》主题演讲。)

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202207/19I70307968C103.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921