随着全球电动汽车市场的迅猛发展,驱动电机作为核心部件,其技术创新与制造工艺升级成为行业焦点。马威动力作为一家拥有20余年经验的独立电驱动解决方案商,始终专注于电驱动科技的创新与突破,致力于为下一代驱动电机提供高效、可靠的解决方案。

2025年11月20日,马威动力董事长助理&销售总监宁鹤颀在第六届汽车高压及驱动系统大会上表示,马威动力是一家电驱动解决方案企业,长期专注于驱动电机的研发与制造。自1999年成立,在航空航天、国防及乘用车及赛车等领域积累了丰富经验。2020年,马威动力正式进入汽车驱动电机市场,并于2024年实现全球首款闭口槽连续扁线混磁电机的批量生产与装车应用。

宁鹤颀重点介绍了该电机的核心技术,主要包括CFW连续波绕组定子技术、浸没式油冷方案以及转子的非对称隔磁桥设计,并强调了这些技术在电机小型化轻量化、减少焊点、提升散热性能、减少物料用量、优化NVH方面的优势。宁鹤颀还分享了与之配套的规模化制造工艺,包括与合作伙伴共同开发的全自动化产线,该产线具有高节拍、高良率、高柔性和节省空间与成本的特点,展现了其技术的可量产性与商业竞争力。

宁鹤颀|马威动力董事长助理&销售总监

以下为演讲内容整理:

全球化布局与技术创新基石

马威动力成立于1999年,作为一家全球化的独立电驱动解决方案商,凭借其强大的正向研发能力与革命性突破技术在行业内享有盛誉。公司专注于驱动电机的研发、设计、制造一体化运营,在全球范围内拥有超过170项知识产权,并成为行业首家将AI系统应用于电驱产品设计的企业。马威动力构建了以中国为中心的全球研发与生产网络,在意大利设立海外概念研发中心及小批量生产基地,在英国牛津建立新技术与工业创新中心,北京作为全球运营总部及示范性批量化制造中心,上海承担本地化工程中心职能,江西赣州和江苏泰州则分别设有大规模生产基地和试制试验基地。

自成立以来,公司长期深耕电驱动技术领域,先后为航空航天、国防工业、赛车运动等高端领域提供专业电机开发设计与制造服务,于2020年正式进军汽车驱动电机市场,并在2024年成功实现全球首款闭口槽连续扁线混磁电机的规模化量产与整车搭载应用,标志着公司在驱动电机技术领域取得了重大突破。公司始终将成本优化、性能提升、小型化轻量化以及制造工艺简化作为电机技术创新的核心目标,通过持续的专利技术创新在这些关键领域取得了显著进展。

图源:演讲嘉宾素材

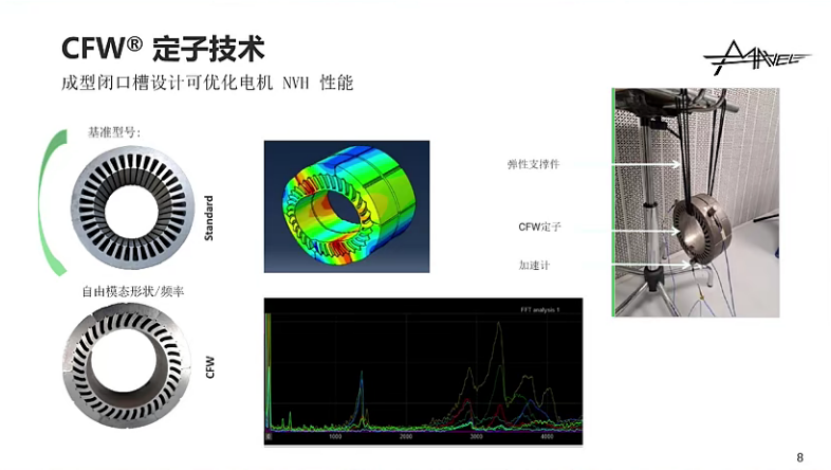

CFW定子技术:革命性绕组设计突破

CFW定子技术作为马威动力的核心创新,通过连续波绕组扁线设计彻底解决了传统绕组焊点过多、可靠性低的行业痛点。该技术采用专利绕组工艺,将焊点数量缩减至仅12个基础焊点,显著提升了电机的可靠性、生产效率及NVH性能,同时实现高功率密度与高效率。其独特的弯槽设计进一步降低了绕组端部高度,优化了电机轴向空间布局,并有效避免了嵌线过程中铜线的塑性形变问题。

在材料利用率方面,CFW技术表现出色,以P4油冷电机为例,仅需1.6千克铜线和0.7千克磁钢即可输出160千瓦功率与150牛米扭矩,电机总重量控制在9.5千克(含轴),远低于行业同类产品20千克以上的平均水平,功率密度达17.4kw/kg。

此外,CFW定子设计具备广泛的兼容性,可适配多种转子拓扑结构,为不同应用场景提供灵活解决方案。马威动力与全球顶尖定子供应商IMA AUTOMATION 合作,基于马威的专利工艺,定制开发了专用批量生产设备,实现了绕组端部高度最低22毫米、出线端29毫米的紧凑设计,优于主流Hairpin技术。独创的Candy Tip几何结构通过预成型工艺,在降低端高的同时最大限度减少了绝缘层损伤,进一步保障了生产质量与产品一致性。

该技术还通过闭口槽设计显著提升了定子刚度,优化了呼吸模态,从而进一步改善电机NVH表现。马威的CFW定子技术在生产工艺上实现重大突破,采用多槽同步嵌线工艺,一次性完成所有线槽的绕组嵌入,大幅简化生产流程并提升节拍。与传统Hairpin产线相比,CFW定子产线占地面积减少20%,生产节拍达到38秒/台,年产能高达19.3万台,且全程自动化运行无需人工干预,良品率稳定在99%以上。这种高度集成的设计使CFW技术在实现卓越性能的同时,显著降低了生产成本与能耗,为驱动电机的大规模商业化应用提供了可靠路径。

图源:演讲嘉宾素材

浸没式油冷系统:高效散热解决方案

浸没式油冷技术作为马威电机散热系统的核心创新,采用从定子中部径向进油、两端铁芯出油的独特流道设计,实现了槽内绕组的直接冷却,相比市面常见的喷淋式油冷方案,能够更高效地将铜线热量带走,确保最佳散热效果。这种闭口槽结构不仅实现了定转子间油体的有效分离,还具备稳健的密封特性。马威成熟掌握两种浸没式油冷方案:除了主流的径向冷却模式外,还开发了从绕组一端通油、另一端出油的轴向冷却方案,公司会根据电磁铁芯长度和应用场景选择最优方案,确保长铁芯工况下的散热均匀性。

实测数据表明,浸没式油冷在持续扭矩和功率输出性能上达到水冷电机的两倍,并显著优于喷淋式油冷,在P4油冷电机案例中实现了65A/mm²的峰值电密和40A/mm²的持续电密,保障了电机长时间运行的高稳定性。闭口槽专利设计同时带来结构刚度的提升,使呼吸模态进一步优化,NVH实测测试数据显示闭口槽电机在频率响应上明显优于开口槽电机,有效降低了运行噪音。该技术还通过抑制绕组的集肤效应和邻近效应,显著降低高频损耗,结合槽内直接冷却的优势,使电机在高速运行工况下保持优异的散热性能和效率表现。

图源:演讲嘉宾素材

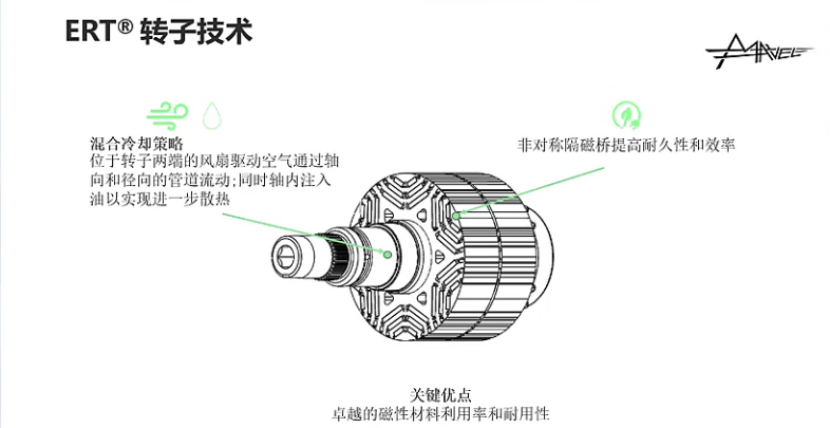

转子技术与NVH性能优化

转子技术方面,马威采用非对称隔磁桥设计,该专利由马威率先开发,被业内视为电驱转子未来方向。这种拓扑结构取代了传统斜极工艺,减少生产步骤,优化制造流程,关键优势是大幅降低扭矩脉动,提升NVH性能。通过结合不同转子拓扑,非对称设计将扭矩波动控制在高正弦曲线范围内,反电动势测试显示谐波显著减少。此外,转子冷却系统结合油冷与风冷,在转子中心设计小风扇,驱动空气通过轴向径向管道流动,同时可轴内注油,进一步冷却铁芯和磁钢。马威早年参与宝马集团电驱技术研究,宝马集团历时三年证实混磁电机(HSM技术)在功率、扭矩、效率和重量上为最优解,最适用于不定工况汽车领域驱动场景。这些创新使电机在高速运行下保持高效耐用,例如非对称隔磁桥设计将扭矩脉动降低20%,避免斜极需要,提升轴承寿命和NVH表现。

规模化制造工艺与产线效率提升

马威在规模化制造上实现了高效自动化,CFW定子产线占地面积仅630平方米(18x35米),比传统Hairpin产线节省20%空间,生产节拍达38秒/台,年产能19.3万台(基于250天/年、21小时/天、三班制),OEE高达85%。产线全自动化运行,无需人工干预,降低了运营成本,减少10%资产支出。工艺上,马威优化了嵌线方法,实现所有线槽一次性卷入,简化生产流程,提高节拍。产线具备柔性设计,可兼容定子外径160-260毫米、有效长度65-185毫米的电机范围,良品率超99%。这种高效生产得益于CFW技术优势,如焊点减少和端高控制,以及与供应商的定制设备合作。马威强调,生产技术与产品设计紧密相连,CFW工艺不能用于其他波绕组,确保了技术独特性。低能耗、少维护和紧凑布局使马威在成本控制上领先,为行业大规模应用奠定基础。

未来展望与挑战

马威动力的浸没式油冷闭口槽连续扁线技术通过CFW定子、浸没式油冷与非对称转子等创新集成,为驱动电机领域提供了高性能与高可靠性的解决方案,未来将在电动汽车领域加速推广。该技术已实现批量生产,年产能达19.3万台,且产线具备兼容定子外径160-260毫米、有效长度65-185毫米的柔性化设计能力,为多样化车型需求提供支撑。

然而,在全球市场经济逐渐碎片化的过程中,马威动力作为电驱动行业的领跑者,要不断地提高材料利用率,发展不同技术路线的产品,以满足全球不同市场的需求。马威计划依托全球化布局,进一步强化技术迭代与产能扩张,同时通过与合作方共建立行业标准,促进混磁电机拓扑结构的规范化应用。未来,公司将持续聚焦电驱动科技创新,在小型化、轻量化效率提升方向深化突破,助力全球驱动电机相关应用产业,包括但不限于新能源汽车、低空经济、机器人等应用场景,向高效可持续方向转型。

(以上内容来自于马威动力董事长助理&销售总监宁鹤颀于2025年11月20日在第六届汽车高压及驱动系统大会上发表的《新型浸没式油冷闭口槽连续扁线技术——驱动电机的技术及规模化制造工艺的新方向》主题演讲。)

本文地址:https://auto.gasgoo.com/news/202511/28I70437838C106.shtml

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921