2025年6月18日,在第三届新能源汽车热管理论坛上,东风汽车研发总院气动与热管理研究室主任徐人鹤指出,随着新能源汽车产业的快速发展,冬季续航衰减成为用户痛点,性能需求与成本压力之间的平衡也亟待解决。

徐人鹤介绍了东风汽车在热管理技术方面的具体实践,东风汽车通过全栈自研体系,实现了冷媒直冷直热、适配超级快充的集成式TMS以及超低温域CO2热泵等核心技术的突破。

徐人鹤展望了热管理技术的未来发展方向。他认为全域高效、实时智能、千人千面是未来趋势。他提出,高效热管理技术解决方案、智能控制以及场景化开发是三大关键方向。

徐人鹤|东风汽车研发总院气动与热管理研究室主任

以下为演讲内容整理:

新能源汽车热管理技术挑战

当前,新能源汽车已成为大国产业博弈的新焦点,各国产业政策在新能源汽车产业发展过程中均发挥了重要作用。就国内情况而言,在碳中和愿景下,新能源汽车产业有望被培育为新的战略支柱产业。在此过程中,自主品牌在新能源汽车领域占据了先发优势。

新能源汽车产业发展面临诸多挑战,其中冬季续航衰减问题较为突出,此外,充电、采暖等方面也存在相应问题。相关统计显示,在用户对电动汽车的抱怨中,冬季续航衰减位列前三。而排名前两位的二手残值低、优惠促销等问题,则属于非技术因素。

此外,诸多测评机构不断调整测评规则,逐步提高温度适应性在测评中的占比。主流媒体及广大消费者除关注测评机构发布的数据外,也十分重视懂车帝等平台开展的冬季测评、夏季测评。此类测评通常在极端环境下进行,这对新能源汽车的热管理系统构成了重大挑战。

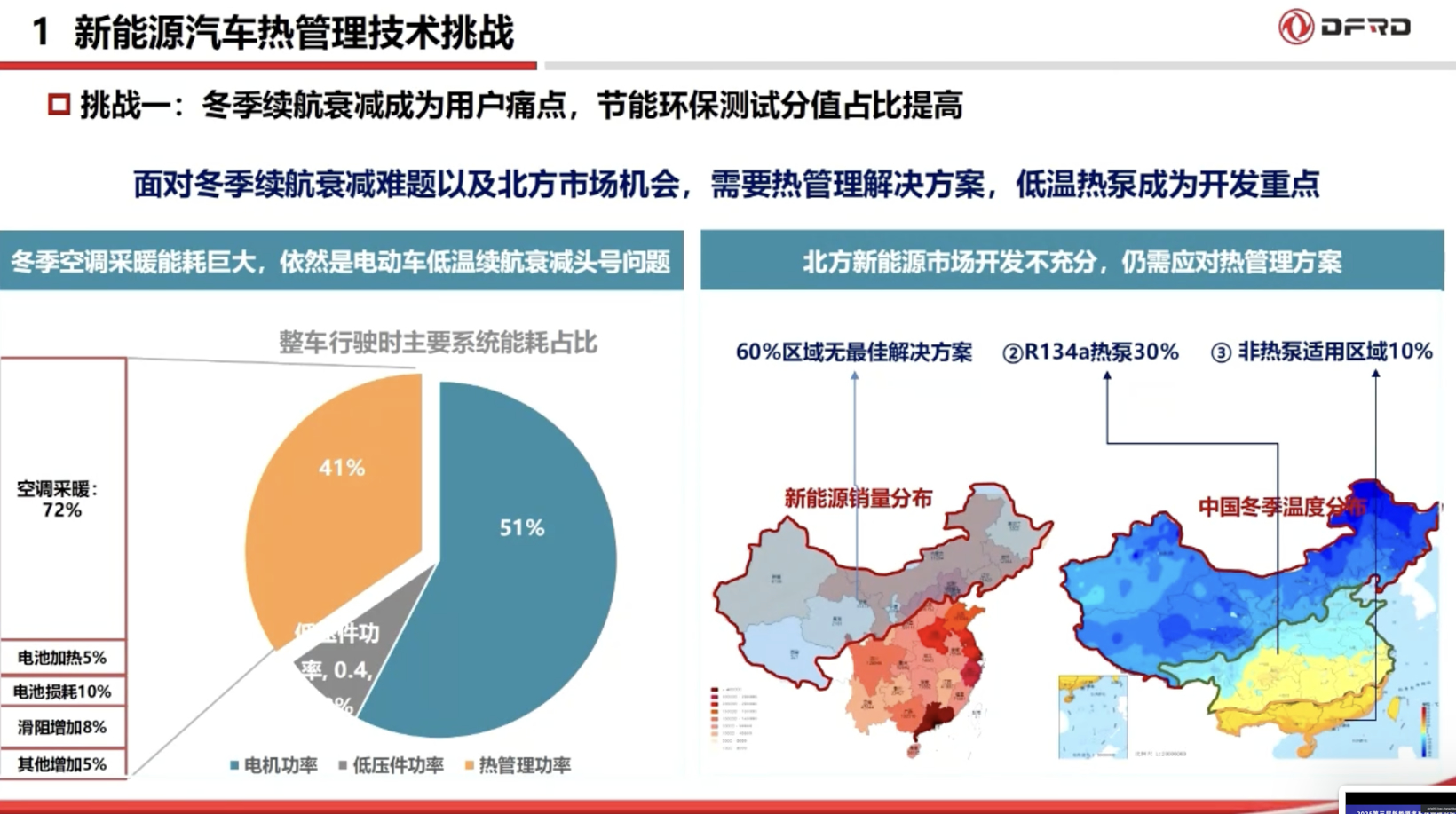

冬季续航问题一直是用户关注的痛点,在节能环保测试中,与温度适应性相关的测试分值占比有所提升。下图左侧呈现的是我们自行测试所得数据,展示了车辆在低温行驶过程中,各系统能耗占比情况。从中可见,空调采暖及热管理系统的能耗占比颇高,达40%以上。另外,目前北方市场电动汽车的渗透率较低,如何开发出具有竞争力的产品以开拓该市场,是在当前竞争激烈的市场环境中探寻有限发展机遇的关键。

图源:演讲嘉宾素材

第二个挑战在于如何平衡性能需求与成本压力。当前,新能源汽车配置持续升级,这对我们产生了显著影响。例如,全景天幕、车载冰箱等配置日益普及,车机芯片性能提升且存在冷却需求,同时,消费者对更长续航里程以及更高充电倍率的追求,均对热管理系统提出了更高要求,即如何有效降低相关部件的温度。此外,智能化趋势的发展也促使我们思考如何进一步提升热管理系统的控制能力。与此同时,价格战愈演愈烈,而系统复杂度提升所带来的热管理系统成本增量,是各主机厂难以承受的。如何在保障性能的前提下降低成本,是我们亟待解决的问题。

我们初步统计发现,热泵系统在2023年、2024年仍属于较为稀有的配置。然而,从目前市场情况来看,8万元以上车型基本已将热泵系统作为标配。在此背景下,如何进一步下放热泵配置,以提升产品竞争力,同样是我们需要着重考虑的问题。

第三个挑战则是关于下一代制冷剂的选择。目前,R290、CO2以及混合制冷剂均是潜在选项,究竟哪种制冷剂更优,尚需时间检验与市场抉择。当前,东风正同步推进多条技术路线研究。

高效、智能、场景化热管理技术

自2019年起,东风逐步攻克热管理系统自研的关键技术节点,实现了正向开发。目前,主流主机厂基本都已构建起涵盖系统设计、匹配、控制标定以及开发等环节的完整体系,具备较高的自主化程度。然而,在集成化发展趋势下,系统供应商的成本占比进一步提升。在此情形下,主机厂如何进一步压缩成本成为关键问题。或许,自主化进程需迈向深水区,即针对核心模块、高价值模块,主机厂应努力实现自主掌控,这也是东风当前努力的方向。

图源:演讲嘉宾素材

针对低温续航衰减问题,各主机厂基本都已建立一套正向的分解体系,对能耗、电池低温性能以及保温等方面均提出了明确要求。目前,在-7℃的低温环境下,各主机厂普遍能将续航衰减率控制在30%左右。若要进一步降低衰减率,则需对电驱系统、传动系统以及轮胎等部件提出更高要求,我们目前也正在开展相关实践工作。

此外,高精度仿真技术亦是关键。传统液冷仿真技术已较为成熟,但在制冷领域,尤其是直冷电池包的仿真方面,许多主机厂尚未涉足。对于我们而言,直冷电池包仿真是一项重大挑战,我们已投入大量精力进行探索与研究。

此外,系统的EV仿真与控制系统的耦合,以及开展模型在环标定,是当前的重要课题。如何通过模型在环标定减少标定轮次,以提高开发效率、降低成本,值得深入探究。

在车辆正式装车前,我们拥有四电机转毂试验台架。该台架的优势在于能够更便捷地控制温度环境,这对于缩短标定周期大有裨益。

我们已形成多个技术群,其中之一为冷媒直冷直热技术群。我们目前在应用该技术,且已有两款搭载此技术的车型上市。在这条技术路线上,我们识别出约五个关键技术。首先是直冷直热系统开发,涵盖整体拓扑结构设计。比亚迪的系统采用多个单向阀构成回路,而我们采用了不同的技术路线,运用更少的截止阀实现了相同甚至更多的功能。

二是关于直冷电池包设计。提及直冷电池包,不少人认为均温性是难点所在。然而,从我们的实践来看,均温性并非最大难题。之所以部分直冷电池包均温性表现不佳,主要在于相关方未掌握有效的仿真方法,导致过度依赖实验进行优化,成本高昂。尤其在直热工况下,如何精准控制升温是一个关键课题。目前,东风已攻克该难题,最新上市的纳米06产品在-30℃加热时,均温性可控制在5℃以下,这一成果来之不易。

实际上,电池包设计真正的难点在于回油以及降低流阻。由于电池包体积较大,内部流道复杂,流阻增加会带来一系列问题。一方面,流阻增大会导致制热能力下降,低压侧流阻对系统制热能力的影响尤为显著;另一方面,在低温环境下,流阻过大可能致使热泵无法启动,冷媒全部积聚在冷板中,严重影响系统性能,这是亟待解决的重要问题。

此外,冷板内部流道增多会对NVH性能产生影响。由于内部压力平衡过程缓慢,在模式切换过程中易产生较强的爆破音等异常噪声,这属于硬件设计方面的缺陷。

关于电机降耗制热技术,电池自发热的保温是一大难题。此外,在低速工况下,若采用大电流激励电池使其自发热,会引发一定程度的NOH问题,而波形设计在此过程中也蕴含诸多技术要点。

控制系统涉及两大方面。从系统层面而言,如何精准控制温差,以及合理分配电池侧与乘员舱侧的流量,是亟待解决的问题。此外,还存在诸多细节技术要点,例如,对于直接热泵系统,需解决NVH问题、压力脉动问题以及冷媒流动音问题。同时,在低温冷启动场景下,如-30℃环境中,冷媒易全部积聚在电池冷板内,如何使其快速流出并降低相关成本,也是一系列关键的控制问题。

湿度控制方面,通过湿度传感器,我们致力于在确保不起雾的前提下,尽量减少外循环比例以降低系统负荷。为此,我们开展了大量标定工作,目前已在漠河等极寒地区取得一定成果。

冷却技术路线方面,我们同步推进液冷方案。鉴于东风旗下拥有猛士等硬派越野车型,且承接了商用车、重型重载卡车的开发项目,液冷路线对于此类车型更为适用。液冷技术相对成熟,市面上多通阀及相关控制匹配产品较为丰富。对于我们而言,最大的挑战在于工况设计以及系统匹配。

普通乘用车进行热管理、热平衡测试时,通常仅考虑高速爬坡、低速爬坡等工况;而硬派越野车则需涵盖冲刹、拖挂等特殊场景,甚至部分车辆在特定情况下还需原地空转发电。这对系统匹配提出了极高要求。有专家指出超级快充可能存在风险,但我们研究发现,超级快充5C、6C通常仅持续数分钟,而硬派越野车在冲刹等工况下,5C、6C放电可能持续十几分钟,其难度更大。

在超低温域CO₂热泵技术群方面,我们已构建起涵盖系统架构设计控制、仿真以及实验等环节的完整研发体系。预计今年,我们将有一批示范运营的二氧化碳热泵产品推向市场,旨在解决东北、内蒙古等低温地区的使用难题,开拓相关市场。

同时,我们聚焦于智慧热管理控制技术群,即车云一体化控制技术。首先,基于大数据研究用户的使用工况,对相关影响因素进行工况聚类分析;其次,开展长时与短时预测。长时预测方面,结合用户用车习惯及导航信息,优化并推送控制策略;短时预测技术难度更大,业内有数字孪生、MPC控制等不同称谓。我们的具体思路是在车端构建轻量化模型,实现实时在环仿真。然而,将该模型部署于车端面临较大挑战,即便采用最新的8295车机芯片或智驾芯片,其算力也难以满足需求。为此,我们计划采用物理模型与数学模型相结合的方式,对模型进行降阶处理,以确保其能够在车端稳定运行。

我们认为,整车热管理系统的最终形态应具备无惧严寒、冷热无忧的特性,实现智能一体化的能量流管理。在东风内部,我们不再将热管理与能量管理割裂看待,而是将其视为一个有机整体。

从系统架构来看,主要分为硬件与底层软件两个层面。硬件层面涵盖空调、电池、电机以及混合动力总成系统等关键部件;底层软件则包括动力域控制器、辅助驾驶域控制器、车身域控制器以及云平台。我们将热管理控制软件与车上及云端的算力资源深度融合,以实现智能控制。

图源:演讲嘉宾素材

此外,场景化热管理是我们开发的重要方向,开发原则是以用户需求为核心导向。我们深入剖析用户需求,细致分析用户使用场景,着力解决用户痛点,致力于构建高效的热管理系统。以用户为核心并非仅局限于研发环节,而是需要研发、售后以及大数据平台等多部门协同合作,形成完整的体系。通过分析用户场景、了解市场反馈,建立有效的反馈机制,最终提升用户满意度。这一过程已超越单纯的技术层面,涉及企业运营的多个维度。

我们识别出了一些用户痛点场景,针对冬季充电慢的问题,传统采用PDC加热、热泵加热或冷媒直热加热等方式,效率相对较低。我们的解决方案主要包括以下三点。一是配备插枪保温功能,此功能在行业内已较为常见;二是实施电池预热策略,用户既可通过手机APP操作,系统也可根据用户使用习惯自动提前提升电池温度;三是采用脉冲加热技术。

目前,我们的脉冲加热技术可实现每分钟升温1℃的效果,而传统PCC加热方式升温速率约为每分钟0.5℃。许多车型的脉冲加热功能仅在-10℃以下才能开启,但在实际使用中,很少有用户会将电池置于-10℃以下的极端低温环境。因此,我们的技术从-10℃以上即可启用,更贴合用户实际使用习惯。

在实现该技术的过程中,我们充分考虑了电机的热安全与电池寿命问题。部分主机厂因担忧电池寿命,在-10℃以上禁用脉冲加热功能,而我们已成功攻克这一难题。此外,针对高压线束在高频大电流脉冲下的过热风险,我们也进行了针对性优化,确保系统安全可靠。

关于冬季续航问题,从行业整体情况来看,各企业在冬季续航节能措施上大同小异。目前,通过整合热源、空气源、水源,以及实现电机降耗、利用制热电池余热等方式,均可达成一定的节能效果。此外,不少企业还开发了一键节能功能,该功能可根据乘员舱内人数、湿度等因素,智能控制空调内外循环,进一步降低能耗。

总结与展望

我们认为未来的热管理系统应当是全域高效、实时智能、千人千面的。首先是高效的热管理技术解决方案,包括多热源的低温热泵迭代技术、冷却与高导热材料的精确匹配、系统能效的全局开发;二是智能控制,未来我们将着重基于V2X体系开展智能控制研究,结合高精地图实时预判路况信息,动态调整热管理策略,以实现更精准、高效的热管理;三是场景化开发,针对用户痛点与潜在需求,开发个性化场景模式,提升车辆在极端气候条件下的用户体验,满足不同用户的多元化文化需求。

(以上内容来自东风汽车研发总院气动与热管理研究室主任徐人鹤于2025年6月18日在第三届新能源汽车热管理论坛发表的《以高效、智能、场景化热管理技术赋能新能源汽车体验升级》主题演讲。)

本文地址:https://auto.gasgoo.com/news/202507/7I70428530C106.shtml

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921