一、800V高压系统绝缘技术研究

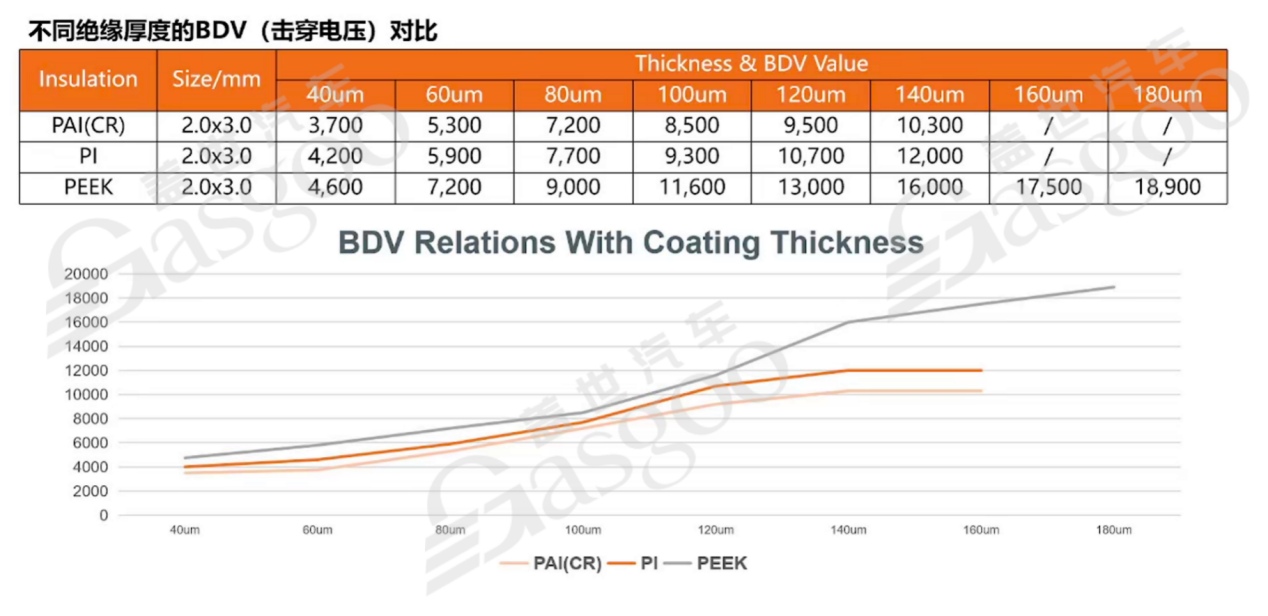

在800V高压系统中,绝缘厚度与计算电压的关系至关重要。研究不同绝缘厚度下的计算电压对比可知,随着绝缘厚度从40μm增加到180μm,集成电压呈上升趋势,这表明绝缘性能在一定程度上随厚度增加而提升。然而,增加绝缘厚度会带来一些负面影响,如导致同机体尺寸缩短,进而降低仓盘率。因此,在保证整体集成电压满足要求的前提下,需尽可能缩短绝缘厚度,以实现最高的仓盘率,这是高压系统绝缘设计中的关键权衡点。

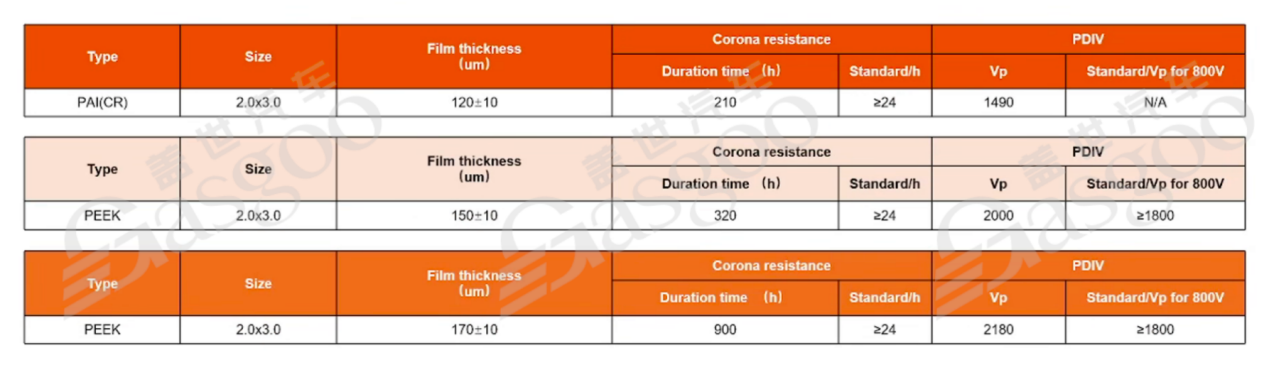

800V电机漆包线的性能关乎高压系统的稳定运行,其测试遵循严格规范,主要依据GB/T21707-2018《变频调速专用三相异步电机绝缘规范》、JB/T10930-2010《200级耐电晕漆包铜圆线》以及GB/T24122-2009《耐电晕漆包线用漆》等标准。实验条件设定为温度155±2℃、Vp-p3.0KV、脉冲频率20KHz、上升周期100ns。

为提高漆包线的耐电晕性能,有两种有效方案。一是提高PDIV值,PDIV值的提升有助于增强漆包线抵抗电晕放电的能力;二是增加耐电晕层,通过在漆包线结构中添加特殊的耐电晕层,可进一步提升其耐电晕性能。不同绝缘材料类型,如PAI(CR)和PEEK,在耐电晕性能上表现各异。以PEEK材料为例,当膜厚为150±10μm时,其PDIV可达2000V,标准时长≥24小时,展现出良好的耐电晕特性。

二、电机绕组技术选型与特性分析

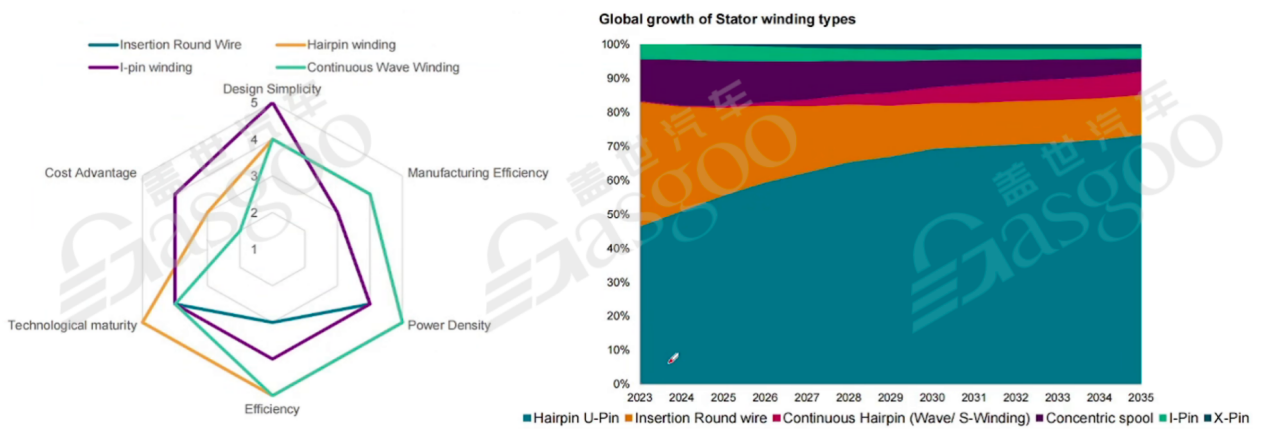

电机绕组技术是影响电动汽车性能的核心要素之一,它直接关系到车辆的性能、效率以及整体驾驶体验。选择合适的绕组技术,能够优化电机的运行状态,提升电动汽车在动力输出、续航里程等方面的表现。

发夹绕组技术源于工业电机,经过不断发展已趋于成熟,在电动汽车领域得到广泛应用。该技术具有显著优势,能够降低铜损耗,提高电机效率。同时,发夹绕组在设计上实现了制造效率与性能的平衡,尽管其制造工艺相较于传统缠绕技术更为复杂,但在性能与成本之间达到了较好的权衡,因此受到众多供应商和车企的青睐。

在与其他绕组形式的对比中,发夹绕组(H-Pin)在设计简易程度、工艺制造效率和功率密度方面表现出色。例如,从设计角度看,它的结构相对简洁;在制造效率上,能够实现较高的生产速度;功率密度方面,可有效提升电机的动力输出能力。不过,H-Pin绕组在工艺设备要求上较高,因其采用三维成型工艺,需要专门的设备来完成绕组的制作,这在一定程度上增加了生产成本。

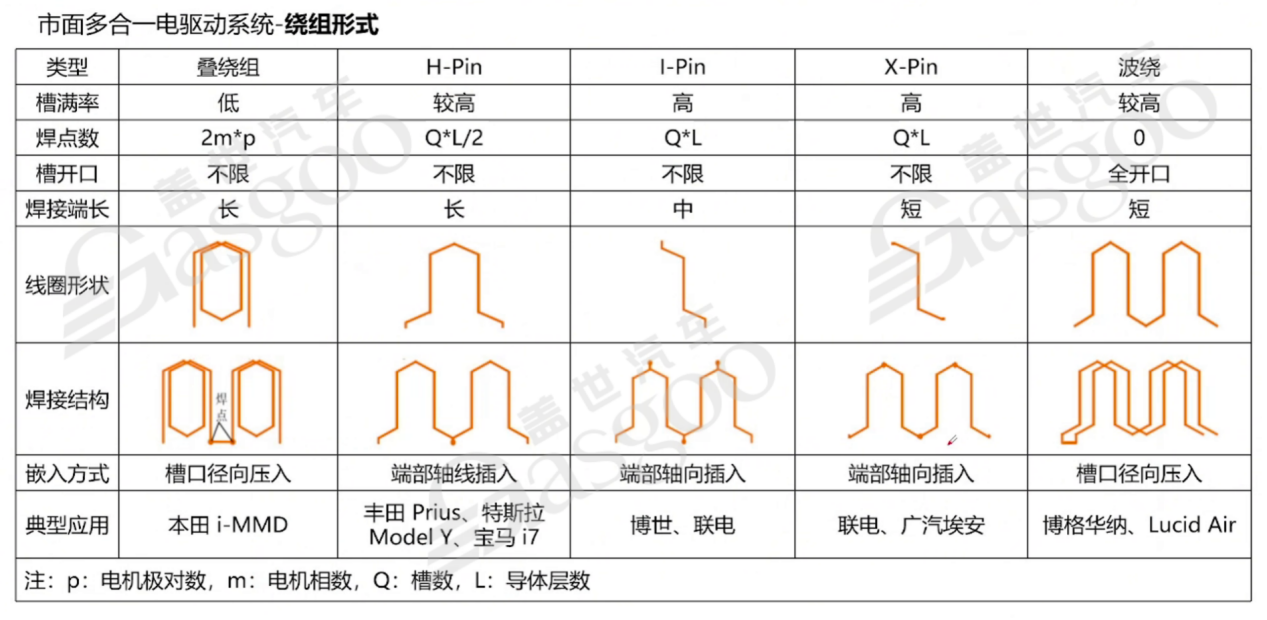

除发夹绕组外,常见的绕组形式还包括波绕、叠绕组、I-Pin、X-Pin等。这些绕组形式在槽满率、焊点数、槽开口、焊接端长、线圈形状、嵌入方式等方面存在差异,各有优劣。

波绕的特点是槽满率低,但其端部绕组低,有利于电机轻量化和提高功率密度,不过其工艺路线复杂,对铁芯槽型有特殊要求,且目前国内掌握该技术的企业较少。叠绕组的槽满率较高,嵌入方式为槽口径向压入。I-Pin和X-Pin绕组在焊接点数和焊接结构上有所不同,I-Pin两端都需要焊接,而X-Pin是在I-Pin基础上的升级,在一定程度上优化了焊接工艺。

不同绕组形式在典型应用上也各有侧重。本田i-MMD曾采用波绕方案,后较多使用H-Pin;博世、联电等企业在部分产品中应用I-Pin;联电、广汽埃安在一些项目中使用X-Pin;特斯拉、宝马i7等车型则采用了不同形式的绕组技术。

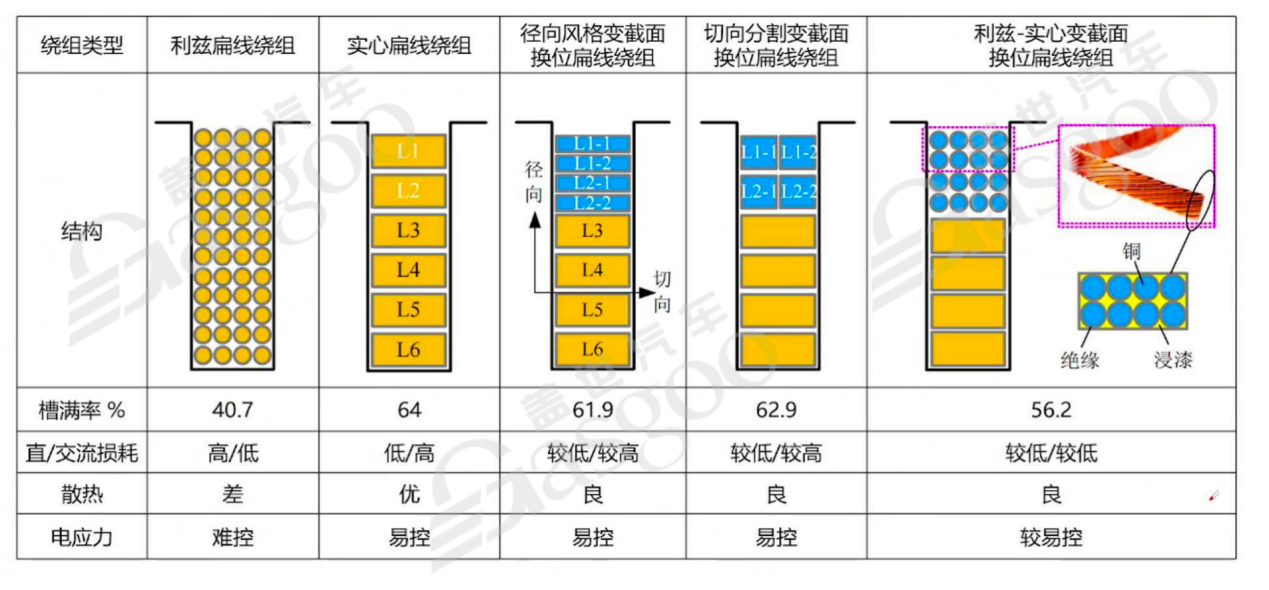

除了上述常见绕组形式,还有一些新型扁线绕组方案,如利兹扁线绕组、实心扁线绕组、镜像风格变截面换位扁线绕组、切向分割变截面换位扁线绕组等。这些方案旨在进一步降低损耗,通过优化绕组结构,提高直交轴的性能。然而,这些新型方案通常工艺较为复杂,企业在选择时需要综合考虑自身的工艺路线和技术能力储备。

从散热性能来看,传统圆线绕组散热最差,而新型扁线绕组在散热方面具有一定优势,但不同扁线绕组方案之间也存在差异。在定性率方面,传统圆线绕组较难控制,新型扁线绕组相对更容易控制。成长率方面,一些扁线绕组方案在追求在有限空间内装入更多扁线,以实现体积上的优化,从而提升电机的整体性能。

三、高速轴承电腐蚀问题及解决方案

在800V电驱系统中,高速轴承电腐蚀是一个不容忽视的问题。轴承电腐蚀是指当轴承电压大于轴承油膜阈值电压时,油膜被击穿放电,对轴承造成点蚀、白色组织剥落、微裂纹、灰带、搓衣板纹以及脂润滑轴承润滑脂老化等损伤现象。

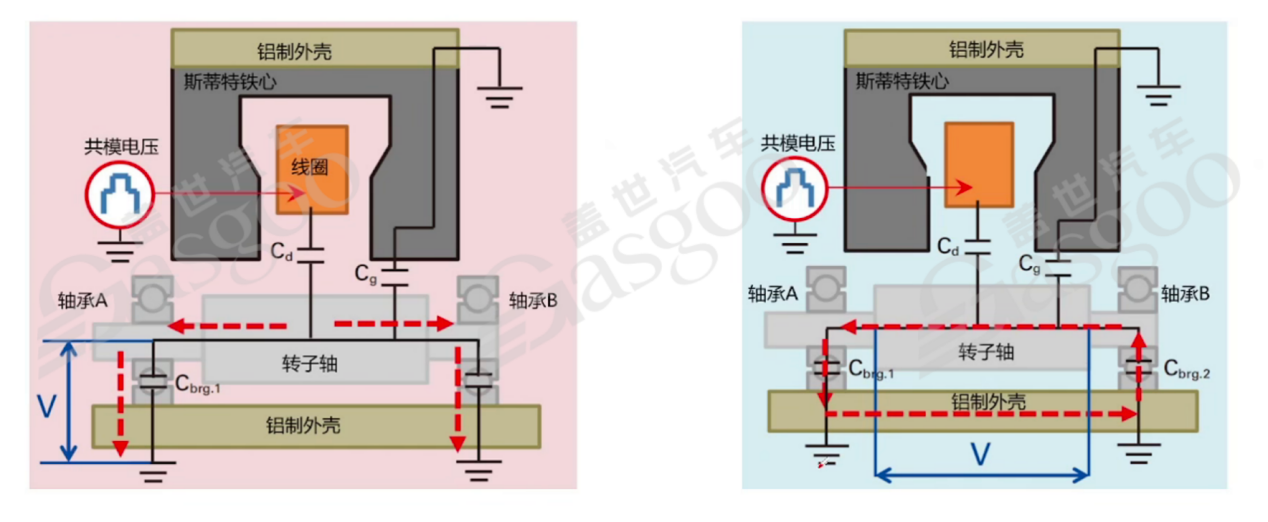

轴电压是由漏电流产生的高频不对称磁场在电机转轴端到端之间产生出的电压。轴承电压则是电机控制器输出的共模电压经电机内部寄生电容的耦合作用,在电机轴承内外圈之间产生的电压。dv/dt轴承电流是功率器件在开关动作瞬间引起轴承电压变化,进而在轴承内部形成的电流。EDM轴承电流是当轴承电压超过轴承油膜耐压阈值时产生的电火花放电类型的电流。高频环路轴承电流是指当轴电压超过电机两侧轴承油膜耐压阈值之和时,产生的环形电流,其路径为从转轴一端到该侧轴承外圈,再到机壳,然后到另一侧轴承外圈,最后回到转轴另一端。

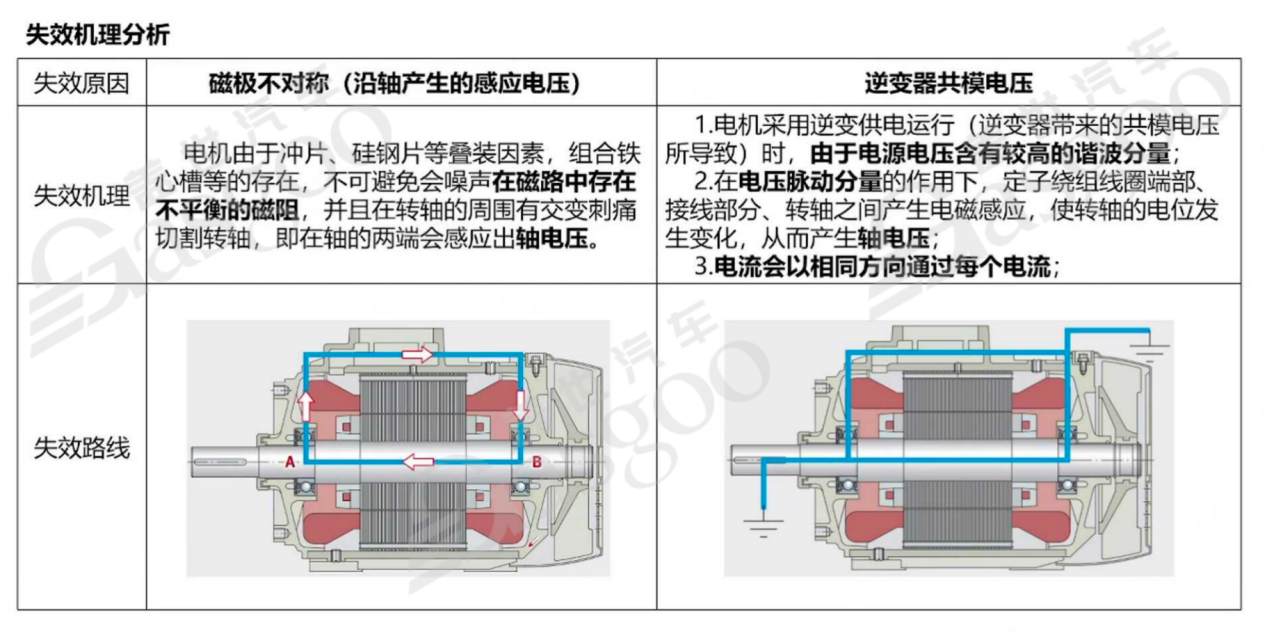

高速轴承电腐蚀的产生主要有两个原因。一是磁极不对称,电机在制造过程中,由于冲片、硅钢片等叠装因素,以及铁芯槽的存在,不可避免地会在磁路中出现不平衡的磁阻。在转轴周围的交变磁通切割转轴时,会在轴的两端感应出轴电压。

二是逆变器共模电压的影响。当电机采用逆变供电运行时,电源电压含有较高的谐波分量。在电压脉动分量的作用下,定子绕组线圈端部、接线部分、转轴之间会产生电磁感应,使转轴的电位发生变化,从而产生轴电压。目前,逆变器引起的轴承电腐蚀问题较为常见。

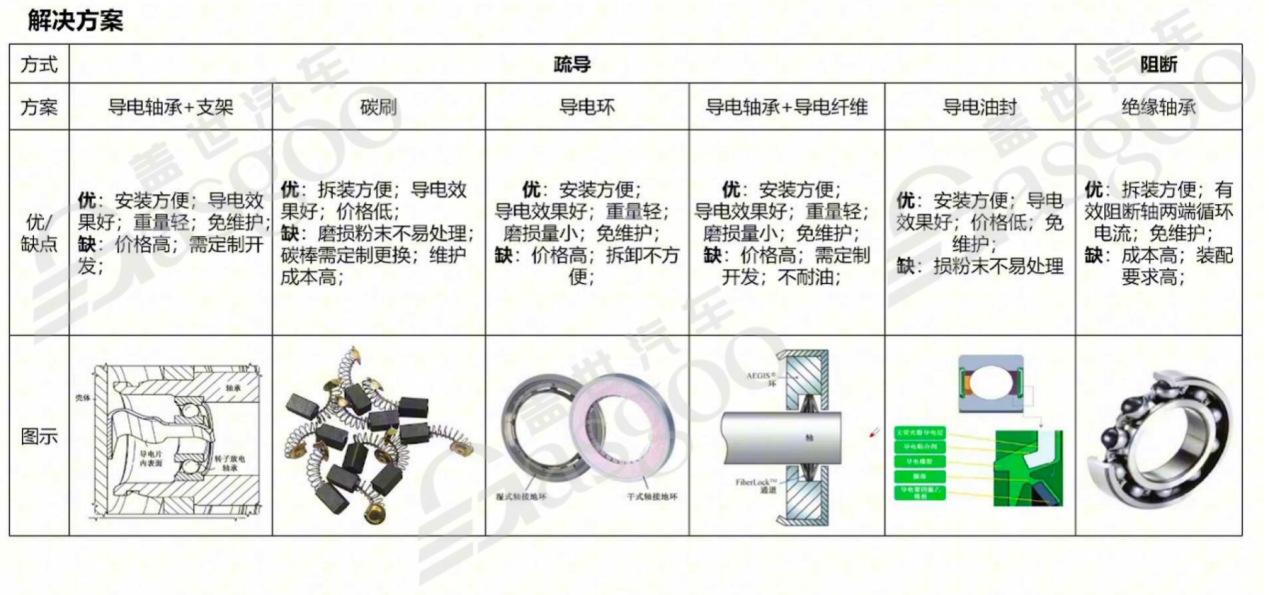

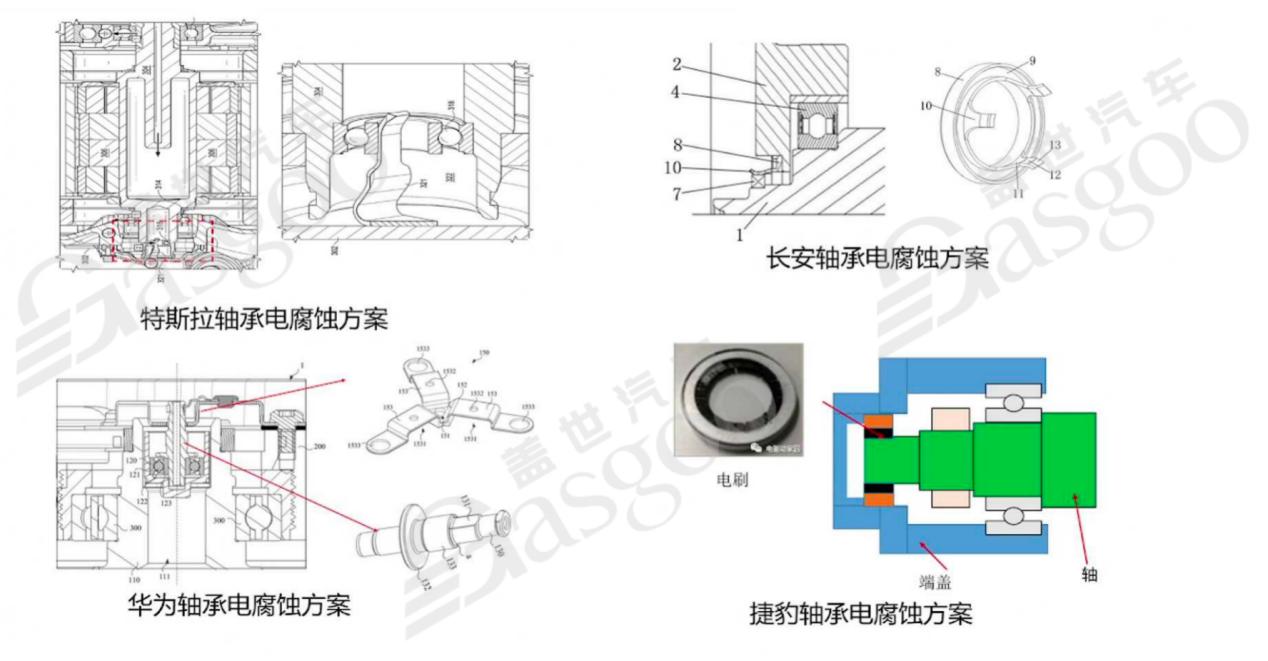

针对高速轴承电腐蚀问题,主要有疏导和阻断两种解决方案。疏导方案包括导电轴承加支架、碳刷、导电环、导电轴承加导电纤维、导电油封等。这些方案的优点是能够将产生的电流及时导走,避免电流在轴承处积聚造成腐蚀。例如,特斯拉在转子轴内嵌小轴承,通过导电片接触轴承内圈导电;日产在中间轴上设置碳刷,减少轴承电腐蚀风险。

阻断方案主要是采用绝缘轴承,如在轴承的外圈或内圈涂上绝缘漆,或者直接使用陶瓷球轴承。陶瓷球轴承具有良好的绝缘性能,但成本较高,目前其技术和成本主要掌握在少数企业手中,如国外的斯凯孚等,国内双环也实现了大批量生产,供应部分国内新能源车企。

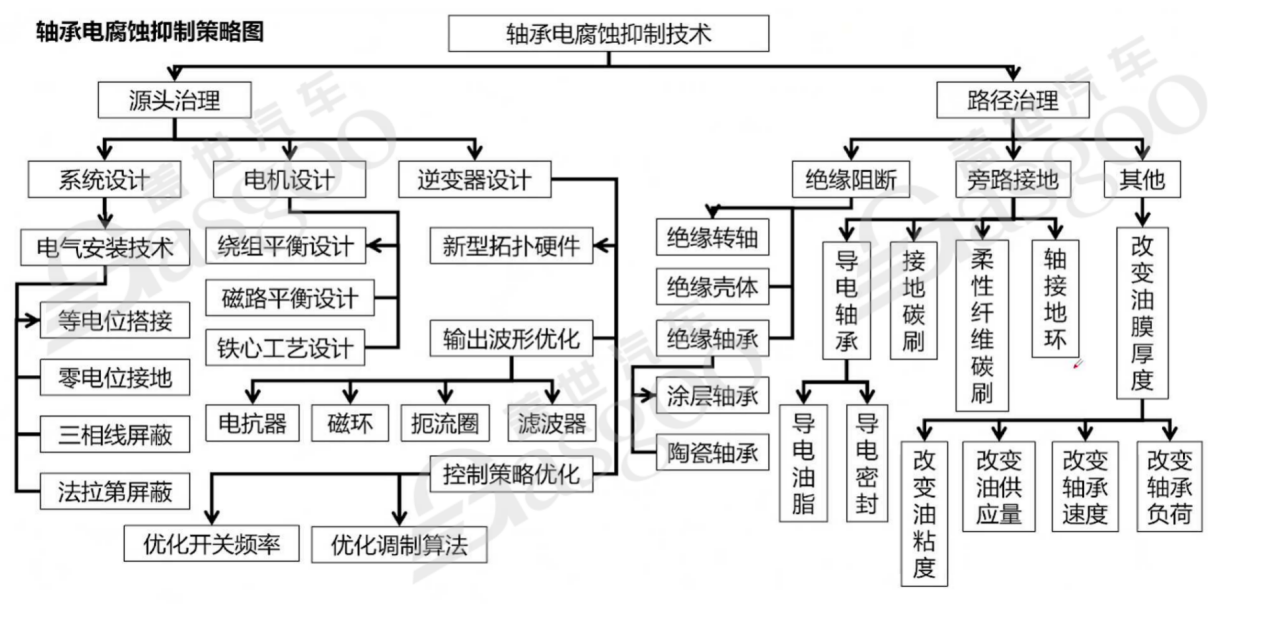

轴承电腐蚀抑制策略涵盖源头治理和路径治理两个方面。源头治理主要从系统设计、电机设计和逆变器设计入手。系统设计中需考虑等电位搭接、零电位接地、三相线屏蔽以及法拉第屏蔽等措施;电机设计的核心在于绕组平衡设计和磁路平衡设计,以减少轴电压的产生;逆变器设计则侧重于拓扑硬件和输出波形优化,常使用电抗器、磁环、滤波器等器件。

路径治理包括绝缘阻断、旁路接地和其他措施。绝缘阻断可通过绝缘转轴、绝缘壳体等方式实现;旁路接地常用导电轴承、接地碳刷、柔性纤维碳刷、轴接地环等;其他措施包括改变油膜厚度、油的粘度、油的供给量,以及调整轴承的工作转速和负荷等。

轴电压测试对于评估轴承电腐蚀风险至关重要。一种常见的测试方案是外接线圈测试共模电压,通过电容、轴承和铝制外壳等组成测试回路,测量转轴与地面的电压值或轴两端的电压值。

目前,中国汽车工程协会发布了《电动汽车用驱动电机系统轴电试验方法》团体标准,对轴电压和轴电流测试进行规范。测试样机分为二合一和多合一形式,对测试过程中的温度传感器设置、引线要求、接触电阻、绝缘电阻等都有明确规定。测试工况包括常用稳态工况和常用动态工况,根据不同的冷却介质温度、电机转速和扭矩进行定义,通过示波器等设备读取测试波形,记录轴电压、轴电流等数据,以评估轴承电腐蚀情况。

四、车规级碳化硅功率器件应用

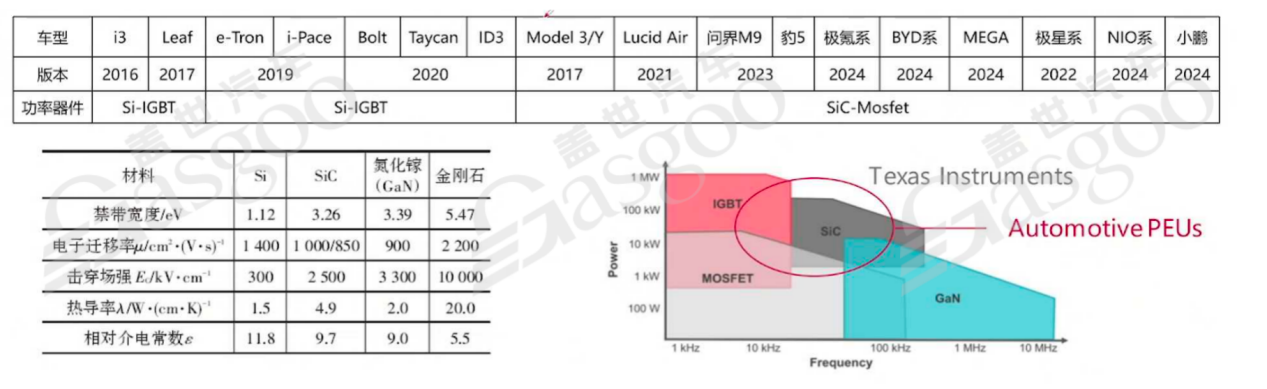

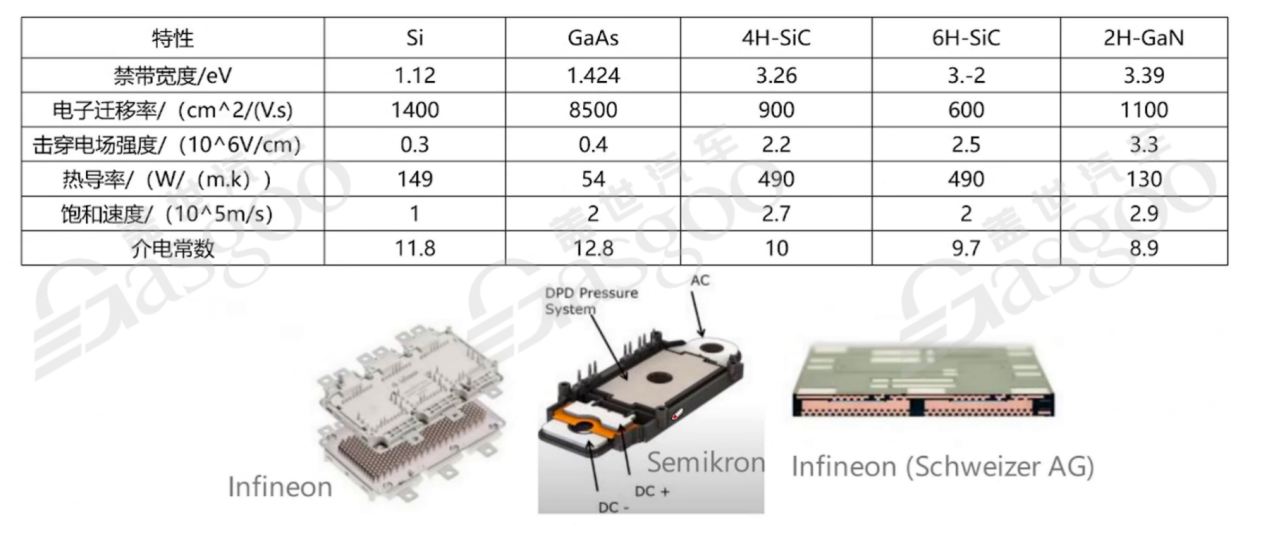

在传统硅(Si)材料功率器件中,高耐压器件单位面积的导通电阻随着耐压值的增加而增大,大致以耐压值的约2-2.5次方的比例上升。因此,在600V以上的电压应用中,主要采用IGBT等少数载流子器件(双极型器件)。SiIGBT通过电导率调制,向漂移层内注入作为少数载流子的空穴,使得导通电阻比SiMOSFET小。然而,在关断(Turn-off)时,由于少数载流子的积聚,会产生尾电流,造成极大的开关损耗,由此产生的发热问题限制了IGBT在高频驱动领域的应用。

当电驱动系统的供电电压等级提升到800V后,逆变器中使用的功率器件耐压需提高到1200V。在这个电压等级下,SiC MOSFET相比SiIGBT具有更显著的综合技术优势。

从材料特性对比来看,碳化硅(SiC)的禁带宽度为3.26eV,远大于硅的1.12eV,这使得SiC MOSFET能够承受更高的电压。SiC的电子迁移率为900cm²/(V·s),击穿电场强度达到2.5×10^6V/cm,热导率为4.9W/(cm·K),这些特性使其在功率密度、开关速度和散热性能等方面表现出色。

在实际应用中,许多新能源汽车已开始采用SiC MOSFET作为功率器件。如特斯拉Model3/Y、小鹏、问界M9等车型,均受益于SiC MOSFET的高性能,提升了车辆的动力性能和能效。不过,SiC MOSFET的成本相对较高,目前约为硅基器件的2.5倍左右,这也是车企在选型时需要综合考虑产量和车型定位等因素的原因。

五、Boost调压升压器技术应用

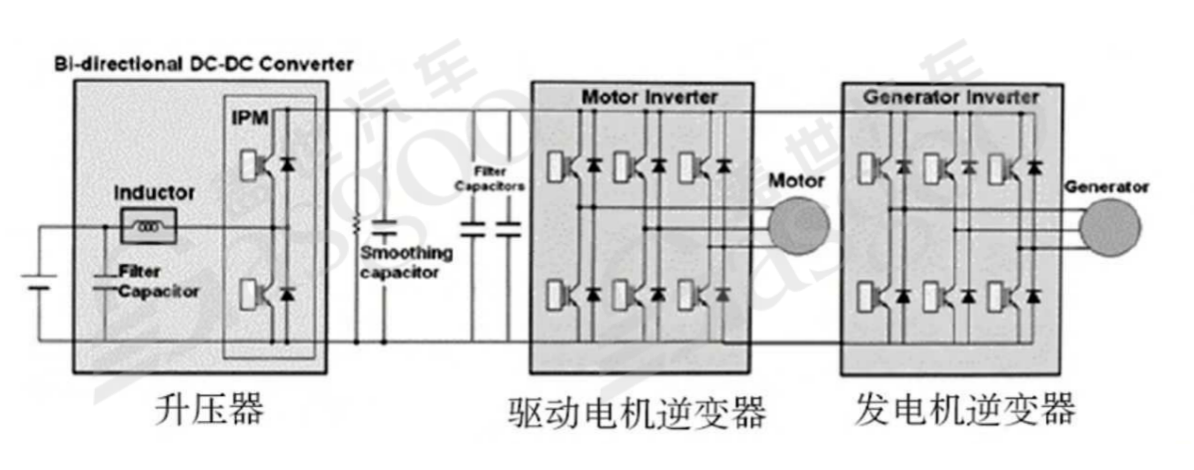

在800V高压系统中,Boost调压升压器布置在逆变器和动力电池之间,其主要功能是实现对电机系统工作电压的动态调节。升压器既可以将动力电池电压升高,满足电机在不同工况下对高电压的需求,又能够将逆变器端电压降低后给动力电池充电。

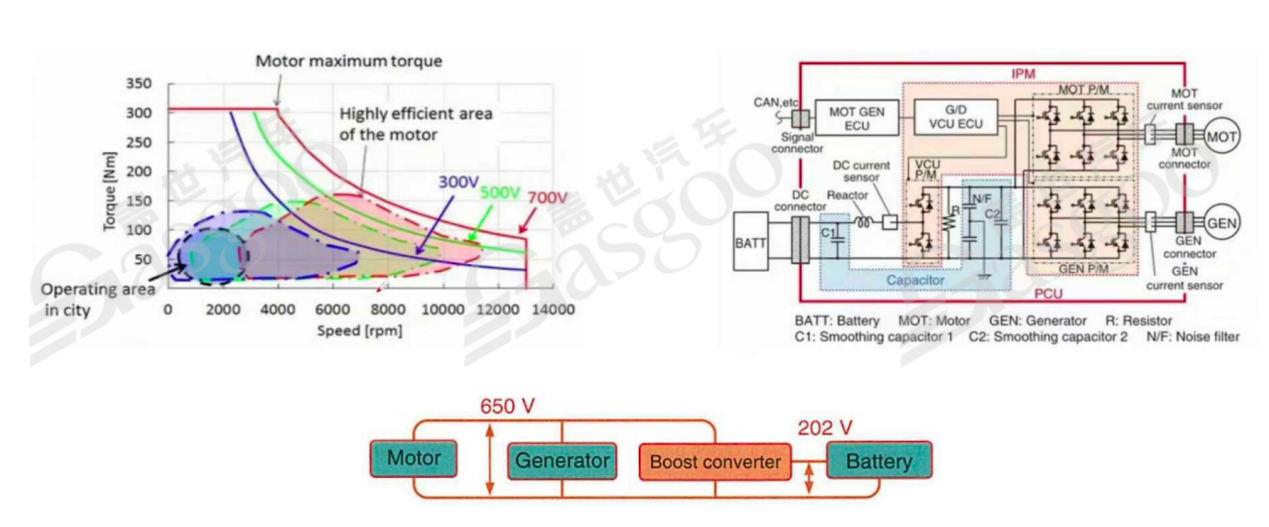

电机系统增加升压器后具有多方面优势。其一,实现电机系统输出功率与电池电压解耦。通过按需调节电机系统工作电压,可保证电机输出功率不会因电池电压降低而下降,并且能够通过提升系统输入电压,有效增强系统输出功率能力。例如,当电池电压在一定范围内波动时,升压器可将电压稳定提升,确保电机始终处于高效工作状态,提升车辆的动力性能。

其二,有助于电机系统效率的电压寻优,提升系统工况循环效率。由于电机系统工作电压可在较宽范围内动态调节,能够实现工况点与高效区的最优匹配,减少能量损耗,提高能源利用效率。

其三,降低电池额定电压条件下电机输出功率需求,有利于电机的小型化设计。在满足相同功率输出的前提下,通过升压器提升电压,可降低对电池额定电压的要求,从而减小电机的尺寸和重量,为车辆的轻量化设计提供支持。

随着BEV车型向高端化发展,为提升系统驱动功率与系统效率,降低零部件体积与重量,预计车企将逐渐克服技术难题,广泛采用BOOST调压升压器技术。升压模块具备实现多挡技术的功能性能,能够进一步优化电机系统的运行,为电动汽车的发展提供更强大的技术支持。

六、800V高压系统电磁干扰问题研究

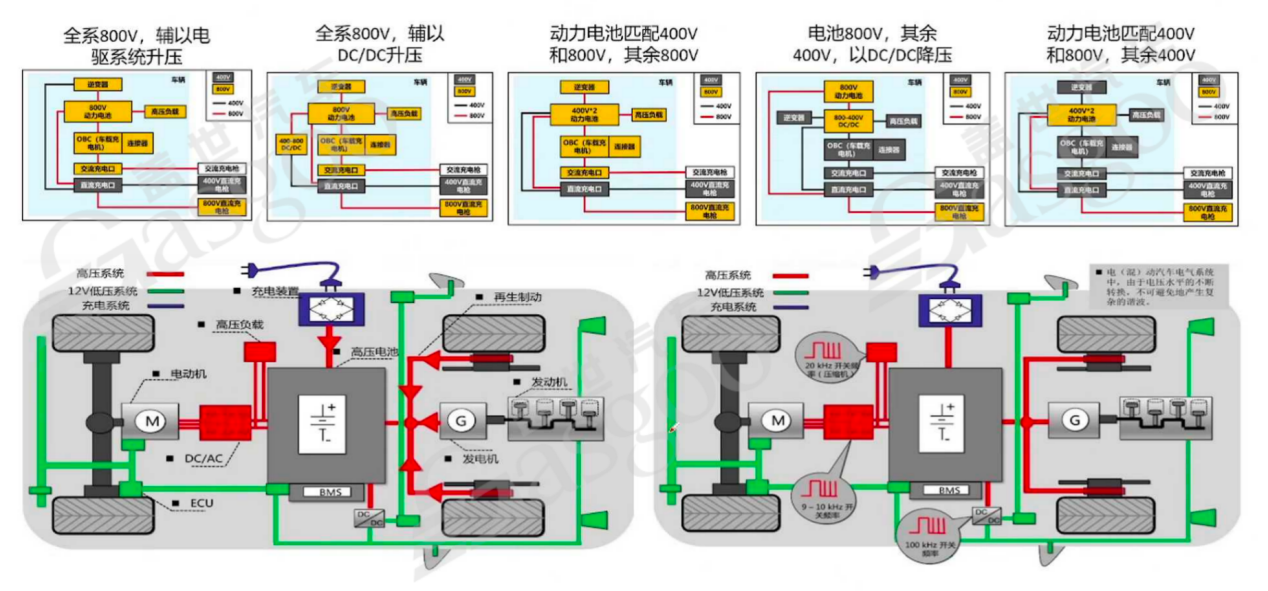

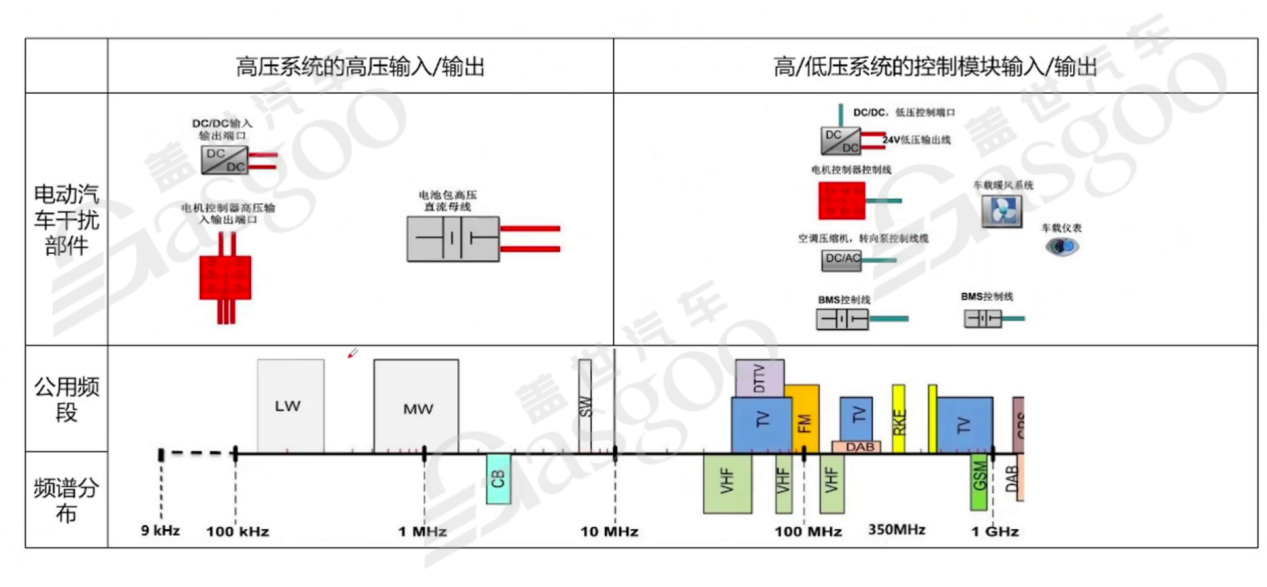

800V高压系统存在多种电磁干扰源,根据车辆高压系统的配置不同,可分为全系800V、动力电池匹配400V且辅以DC/DC升压或降压等多种类型。高压系统中的逆变器、DC/DC变换器、高压负载、充电装置等部件在工作过程中都会产生电磁干扰。例如,逆变器在进行直流-交流转换时,会产生高频谐波,对周围的电子设备造成干扰。

800V高压系统对电控系统的电磁兼容性(EMC)提出了更高的要求。高压系统的高压输入/输出、高低压系统的控制模块输入/输出,以及电机控制器、电池包等部件的相关线路,都是电磁干扰的敏感区域。在这些区域,不同频段的电磁干扰可能会导致电控系统出现故障,影响车辆的正常运行。

以永磁同步电机控制系统为例,在更高的开关频率下,电路中会产生更大的dv/dt,造成更强的电磁干扰。这就要求驱动电路具备更高的可靠性,有足够的拉灌电流能力以保证快速开关。同时,驱动电源的选择要依据碳化硅芯片的栅极耐压确定,并且需要合理设计电路的隔离,如采用三层PCB设计,分别对功率级、驱动级、控制级进行物理隔离和电磁屏蔽,防止高压传导和干扰。

BMS控制模块、电池系统、电力驱动系统和整车系统在电磁可靠性方面都有各自的要求。BMS控制模块需要对电池单体与系统的温度、电压、电流信号进行精确监控和控制,同时要保证辐射和抗扰性能,合理设计PCB布线和电子元件布局。

电池系统不仅要实现能量存储、管理和冷却系统的集成,还要确保在电磁环境下的可靠性,避免高低压近端/远端耦合对电池性能产生影响。

电力驱动系统涉及能量输出、转换和控制的集成,需要关注辐射、抗扰以及高低压系统间的耦合问题,保证系统的稳定运行。

整车系统则需要将新能源车的电动部分与车载通信、娱乐、安全等系统进行有效集成,确保高低压系统与其他车载系统之间的兼容性,保证通信系统的信号质量。

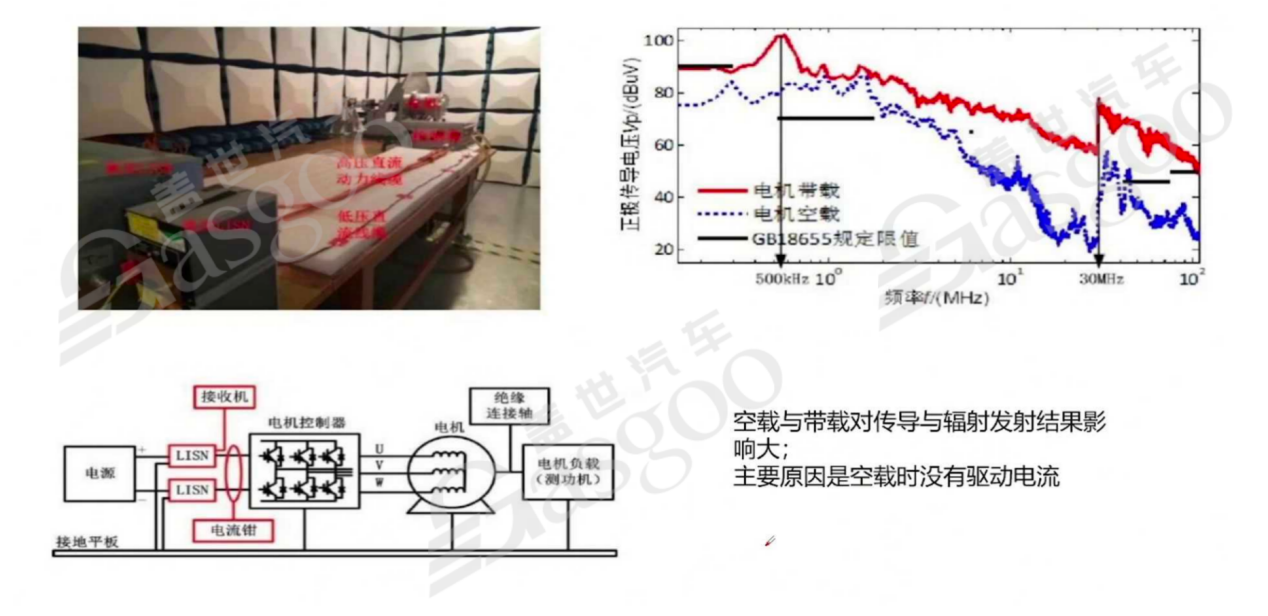

为了评估800V高压系统的电磁干扰情况,通常会进行相关测试。如通过测量电机空载和带载时的传导与辐射发射结果,判断是否符合GB18655规定限值。测试发现,电机空载和带载状态对传导与辐射发射结果影响较大,主要原因是空载时没有驱动电流。

针对电磁干扰问题,在系统设计阶段就需要采取一系列应对策略。除了上述提到的电路隔离设计外,还可以在控制器的输入端和输出端进行滤波处理,安装磁环等器件,以抑制电磁干扰的传播。对于不同车企,由于各自的电磁干扰测试规范和评价指标存在差异,在实际应用中可能需要对控制器的接口进行针对性防护和优化,确保整个电控系统在800V高压环境下能够稳定可靠运行。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202502/13I70418365C108.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921