“达到成本最优的目标需要向内找和向外看。”2024年3月7日,在第五届汽车新供应链大会上,哪吒汽车采购中心总经理方晓鲲如是说到。

“向内找”即主机厂的成本管控。方晓鲲从整车定价及竞争力策略、整车成本目标、成本目标各专业分解、以成本为目标的研发造型方案调整、采购定点、设变管理和持续降本的全流程,对各家企业存在的一般问题和行业最佳实践进行了详细的讲解。

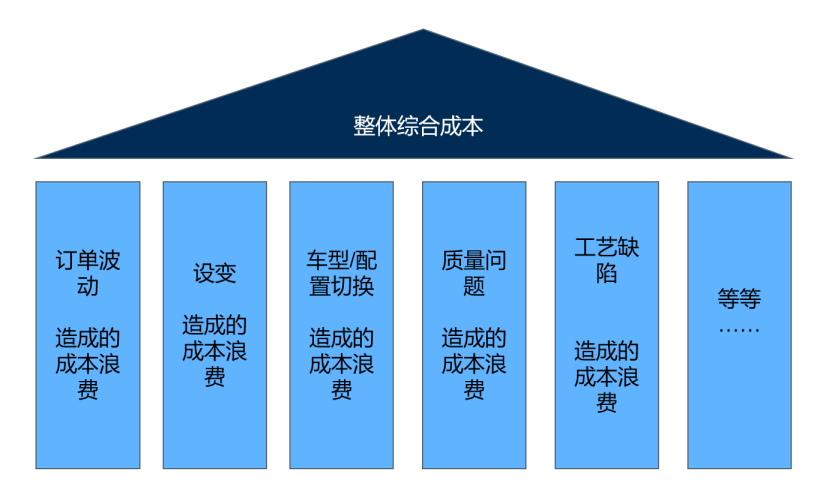

“向外看”即降低供应链端的综合成本。围绕订单波动、设变、车型配置切换、质量问题、工艺缺陷等造成的成本浪费,方晓鲲进行了原因的分析和对策的建议。

“总之,2024年、2025年价格战、成本战肯定不会停。”方晓鲲称,“大家要学会两条路解决,一方面主机厂和供应链把成本做到最优;另一方面去海外,寻找新的利润增长点。”

方晓鲲 | 哪吒汽车采购中心总经理

以下为演讲内容整理:

成本是汽车界经久不衰的议题。刚刚过完年,国内友商们便纷纷降价引领新一轮的价格战。与此同时,我也注意到,上周像丰田这样的行业巨头,向所有供应链合作伙伴通知进行采购价格上调。这样国内外的巨大反差,加上当前国内产能严重过剩,我们必须摒弃幻想,深耕内功,以应对市场的风云变幻。

过去,我们谈论成本管理,多聚焦于产品合价、供应商谈判等层面。今天我想从主机厂的角度出发,探讨如何更精准地定位整车成本、制定策略,并在执行过程中与供应商伙伴紧密合作,共同寻求成本优化的最佳路径。

主要从两个维度展开:一是向内挖掘,即主机厂自身有哪些潜力可挖;二是向外寻求,与供应商共同寻找成本优化的机会。

向内找:主机厂成本管控一般会存在的问题

对于向内挖掘这一点,大家已经形成了共识,即成本优化是一项跨部门的复杂工程,涉及价值工程的多个方面。从主机厂的成本定位、策略制定到执行落地,每一个环节都至关重要。

在这个过程中,我们需要追溯成本的源头,从整车的定位策略开始。随后,根据策略设定整车成本目标,这通常需要财务和销售部门的共同协作。接下来,便是目标成本的分解,以及研发成本的确定。在与供应商进行多轮交流后,进入采购环节。而成本管理本身也是一项挑战巨大的工作,因此,我们还需要关注如何进行有效的成本管理,以及如何实现持续的成本降低。

图源:演讲嘉宾素材

回到整车定位的环节,这无疑是整个过程中最具挑战性的环节。在定义一辆车时,我们总是希望它具备竞争对手所没有的配置,甚至超越竞争对手。然而,现实往往是残酷的。为了追求完美的配置,我们往往会面临高昂的成本,这在市场竞争中无疑是致命的。

因此,在整车定位时,我们必须有所取舍。例如,如果这辆车主打操控性,我们就需要将资金更多地投入到底盘和动力系统;如果强调空间舒适性,那么在操控性方面或许可以适当妥协;又或者,如果这辆车以智能化为卖点,那么在其他方面或许可以有所牺牲。

观察当前市场上的几家主机厂,我们可以看到他们在成本策略上已经有了明显的迹象。以特斯拉为例,它的内饰设计相对简约,这并不是因为它做不好,而是基于其成本策略的选择。它在电动技术、操控性能和智能化方面表现出色,这正是其竞争力的体现。广汽埃安则以其出色的空间表现赢得了市场的青睐。这些成功的案例都告诉我们,明确车辆的定位和竞争力所在,是制定成本策略的关键。

对于能够吸引客户眼球、形成卖点爆点的产品特征,供应链合作伙伴应尽早与主机厂的技术研发和规划团队进行对接。因为这些特征很可能是未来市场推广的焦点,我们愿意在这些方面投入更多成本以支持其研发。这是供应链在合作中需要特别关注的一环。

接下来是整车成本目标的确定。以往,燃油车成本目标的设定相当明确,通常占据了销售MSRP的55%到60%。然而,随着新能源车的崛起,这一比例在2022年逐渐下滑,毛利甚至被压缩至20%,甚至更低至15%。这无疑是一个危险的信号,市场稍有风吹草动,企业便可能陷入亏损,进而引发主机厂的降价潮,形成恶性循环。

为何要将毛利在项目立项时就定的高?这实际上是对研发和造型团队的一种倒逼,要求他们必须深度参与到成本控制活动中,确保每个模块的成本策略和目标与整车定位成本策略相契合。否则,整个成本控制流程将失去连贯性,难以达到预期效果。

在整车成本目标设定完毕后,我们面临的是如何合理划分各个模块的成本。例如,在设定一辆车的成本预算为十万时,底盘应占据多少份额?是两万还是三万?这一决策过程在主机厂的项目初期往往充满争议,整车目标分解可能需要长达两到三个月的时间。这既是一个挑战,也是一个极好的磨合过程。研发团队希望零部件能具备一定特性,如底盘轻量化或内外饰新材料的应用,但这些追求往往伴随着成本的上升,可能与整车战略产生不匹配。因此,公司财务、采购以及研发总监之间的充分沟通与磨合至关重要。

作为供应链的合作伙伴,在成本划分阶段,应大胆提出手中的激进降本方案,特别是技术方案。虽然有些方案在研发初期可能因质量等因素不被认可,但随着整车成本的持续下探,最终都会找到妥协的空间。我相信,当前整车设计中仍存在不少冗余,这些冗余可能源于逻辑和数据的支撑,也可能源于对责任的回避和风险的规避。通过深入挖掘这些冗余,我们可以实现进一步的成本节约。

在成本目标设定后,技术方案的适配便成为关键。这不仅对研发团队提出了高要求,也对造型团队构成了挑战。造型通常是主机厂的一把手工程,但在这个过程中,成本信息的缺失可能导致不必要的成本增加。例如,某个造型决策可能带来两到三倍的成本上升。因此,我们需要建立一套体系化的流程,确保参与造型决策的领导们都能充分了解每个想法背后的成本代价。从目标成本到研发方案,再到造型方案的锁定,这是一个充满挑战但至关重要的过程。

主机厂在项目财务管理方面必须投入更多精力,确保有强势的领导者引领活动的执行。对于供应商而言,同样需要积极思考并提出有效的降本策略。

下一环节——采购定点实质上是双方深入博弈的体现。主机厂的通用化和标准化推行相较于IT行业尚显滞后。然而,我坚信,随着未来两年整车成本压力的不断加大,标准化和通用化的到来将提前到来。届时,凭借我们的通用化、标准化零件,我们将能够获取更优惠的价格。

在这一环节中,所有的零部件都将摆脱模具费用和开发费用的束缚,因为它们都将成为现成的产品。主机厂只需进行选型,这一过程可能会比预期更早到来。因此,对于在座的合作伙伴而言,谁能够提前布局并适应这一变化,谁就将拥有未来生存的关键优势。因此,在采购定点方面,供应商合作伙伴应当深思熟虑,提前规划自身的行动策略。

设变管理是一个容易被忽视的环节。我们的工作节奏日益加快,如果没有一套有效的内部管理机制,设变管理很容易失去控制。对于供应链合作伙伴而言,有时会觉得设变管理是一件好事,因为它似乎能够在价格过低时为我们挽回一些损失。然而,这种依赖设变管理的方式并非长久之计。设变管理的关键在于双方对产品成本模型是否有共同的认可。只有当我们对成本有着深入的理解,才能确保设变管理的精准和公允。

再来说说VAVE,这个话题已经讨论了数十年。然而,随着市场的不断变化和竞争的加剧,我们是否还有足够的空间去挖掘呢?我认为,我们需要从新的角度去审视这个问题。我们不应该仅仅关注成本,而是应该从预算的角度出发,思考如何在预算范围内实现整车的战略目标和市场卖点。这需要我们的技术方案和造型设计与供应商的能力和规模相匹配,这是一个全价值链的系统工程,充满了挑战。但我相信,随着主机厂和供应链合作伙伴的不断努力,我们一定能够在这个体系下不断提升自身的能力。

以上是当我们向内看,思考主机厂如何更好地进行成本管理,以及供应链合作伙伴在整个链条中的作用。

向外看 – 如何降低供应链端的综合成本

而当我们向外看时,我们会发现许多被忽视的成本影响因素。这些成本不仅来自于供应商的价格波动,还包括生产效率的低下等问题。这些都是我们需要共同面对和解决的挑战。

图源:演讲嘉宾素材

此外,设变管理的不到位和切换时机的把握也是导致成本浪费的重要原因。供应商和主机厂都需要更加关注这些方面,提高设变管理的精益性。

同时,质量问题也是导致成本增加的一个重要因素。在新能源车领域,由于技术的快速迭代和更新,质量问题尤为突出。因此,供应商在设计模块时,应考虑如何在同一平台上进行高低配的开发,以减少浪费和提高效率。

随着市场竞争的加剧和成本压力的增大,我们必须放弃幻想,通过两条路径来解决问题:一是不断优化自身的成本管理,实现成本的最优化;二是积极拓展海外市场,寻找新的利润增长点!

(以上内容来自哪吒汽车采购中心总经理方晓鲲于2024年3月7日在第五届汽车新供应链大会发表的《开展极致成本管理,打造高性价比产品》主题演讲。

本文地址:https://auto.gasgoo.com/news/202403/18I70385975C106.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921