作为汽车供应链管理的重要环节之一,汽车零部件物流,正走向运包一体化。

近日,重庆阿思柯供应链管理有限公司(以下简称“阿思柯”)副总经理李俊在接受盖世汽车采访时表示,目前,在汽车行业,运包一体化物流发展得如火如荼,“诸多大的主机厂,例如长城、长安、吉利、比亚迪、大众、丰田、本田等都在积极实施运包一体化,整体来看,大概20%的零部件物流已经在运包一体化了。”

且在他看来,在成本、效率等因素推动下,运包一体化物流方案的应用仍将持续扩大。

运包一体化,真香?

传统模式下,汽车零部件的运输和包装是分开进行的,也即运包拆分。事实上,正如李俊所说,现在很多汽车零部件物流采用的还是运包拆分的方式。

据他介绍,在这一模式下,主机厂或是汽车零部件制造商需要找两家服务商来做运包,一家是运输服务商,负责将货物从A点运到B点,一家是包装供应商,负责提供相应的包装。

也就是说,在运包拆分的情况下,运输服务商和包装供应商各自为战,而这意味着,双方信息无法完全互通,容易造成大量的重复劳动和资源浪费,不仅降低了效率,也拉高了成本。

运包一体化模式则不同。其中很重要的一点在于,运包一体化把运过去的物流和运回来的物流整合在一起,可有效降低物流成本。

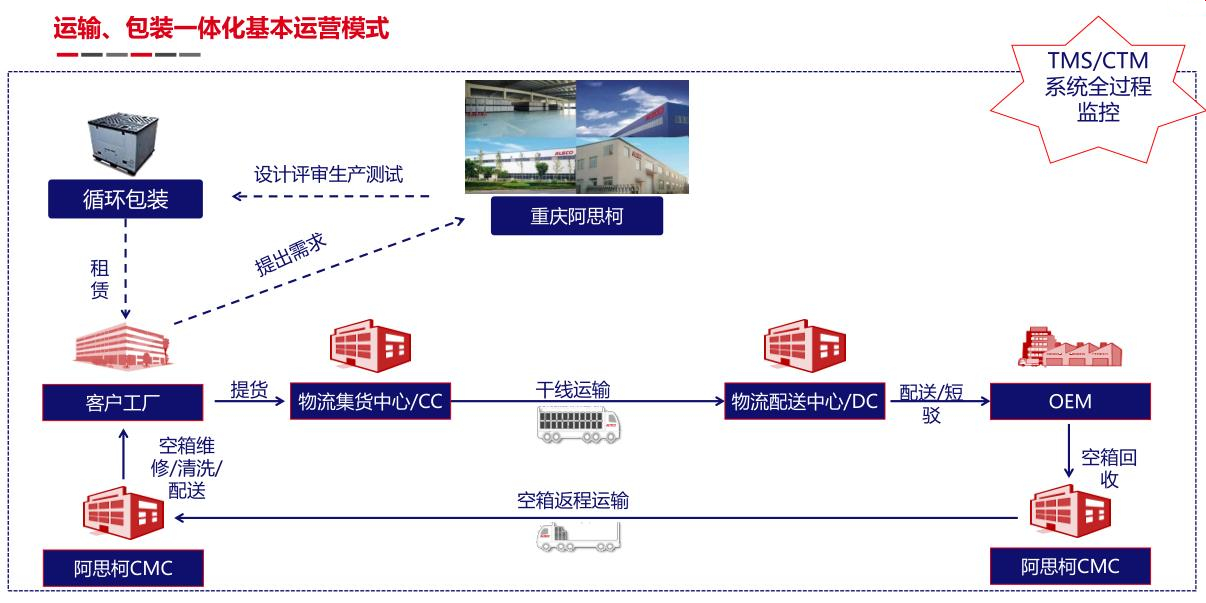

运包一体化基本运营模式;图片来源:阿思柯

在采访中,李俊提到:“在为汽车零部件制造商提供循环包装的过程中,他们希望我们把空包装送到他们那里去,在货物运输到主机厂那里之后,我们再把空包装从主机厂那里回收回来且清洗干净,再运回给他们。而在这一情况下,他们又希望我们能够把产品运过去,把包装运回来,这样就把运过去的物流和运回来的物流整合在一起,做到往返运输,从而优化物流成本。”

当然,不只是降低物流成本,运包一体化也让主机厂或是汽车零部件制造商更省心,毕竟这一过程中,他们既不用对接多方,也可避免出现问题多方相互扯皮的情况。

李俊指出,任何的产品或包装,它在供应链的过程中都离不开物流,“如果在这一过程中,我们把包装送给A客户,A客户把运输包给了B公司,而在B公司的运输过程中出现了问题,就要做很多分析来确认是哪个环节出现了问题,是产品质量问题,还是运输的问题,抑或是包装的问题,很可能会说不清楚。而如果运输和包装是同一家企业提供,问题就很容易追溯。”

不仅如此,运包一体化还有利于实现汽车零部件包装的JIT配送。

业界周知,JIT生产方式要求零部件准时化供应,追求库存的最低化,包装亦如此。通俗点来说,包装供应商不能一次性将一个月的包装送给客户,因为这样客户可能要有很大的场地才能够放置这些空包装,甚至需要一些人员来管理这些空包装,这显然并不划算。

而运包一体化物流方案下,整个运作过程当中所有包装相关的问题都由供应商一并解决。李俊表示:“我们有自己的仓库、空包装管理中心,客户不用留太大的场地,我们可以根据需求每天送一次,甚至每天送几次。”

据悉,阿思柯会把成品的运输物流、空容器返空的物流、空容器的运营和管理结合,为相关厂商提供综合一条龙服务。“有的时候,我们提供的服务甚至还包含一些成品的仓储配送,也即在主机厂RDC外围的短期储存配送。”

总而言之,运包一体化可为主机厂或是汽车零部件生产商减负,使其可更专注于产品研发与生产。也正因如此,越来越多的企业采用运包一体化物流方案。

目前,很多主机厂30%~40%的零部件物流已经采用运包一体化模式,而不止如此,据李俊透露,就阿思柯所接触到的客户而言,通过其汇报说明以及沟通,70%的客户都会选择运包一体化,“因为他们知道,这是成本最低的一个状态,也是管理最省心的一个状态。”

选择第三方,更靠谱?

诚然,运包一体化物流方案很香,但这并不意味着,主机厂或是汽车零部件制造商在这件事上要大费周章。

从物流运输方面来看,尽管目前一些主机厂也在自己布局,但他们更多聚焦于短途运输。而就中远程运输,也即全国范围内的运输而言,仍以第三方物流为主。

李俊表示:“一家主机厂一个车型的零部件供应商可能就有300家左右,这些供应商不可能都在同一个地方,而更多是分布在全国各地,这就会有物流的产生,而主机厂不太可能垄断这么多的运输线路,同时也不可能投入太多的运输车,毕竟一辆运输车可能就要投入50万到80万。”

诸如阿思柯一类的第三方物流公司则不同。仅从运输线路来看,阿思柯便拥有覆盖全国的成熟干线运输网络,运输线路已达到490条。

阿思柯运输网络;图片来源:阿思柯

从汽车零部件包装方面来看,情况同样如此。

如今,仍有一些生产工厂坚持成立包装研发部、包装制造部等各种各样的部门,去招聘包装研发、设计、制造等方面的人才。李俊认为,这会造成极大的浪费。

在他看来,汽车零部件包装已经是一个专业领域,而专业的事应该由专业的公司来做,“在零部件开发阶段,相关企业就可以和我们建立合作,我们给他们开发合适的包装,这样当零部件真正量产供货,相应的包装也已开发、测试完毕,可以同步提供给他们。”

这样一来,主机厂或是汽车零部件企业便无需增设太多部门及相应的人才,“他们只需要一个包装审核部门,主要确认包装能不能达到产品质量保护的要求,以及一个采购部门,主要判断包装方案有没有达到公司的预算控制水平。”

很显然,这降低了相关企业的精力浪费。而需要指出的是,即便抛开这一方面不谈,汽车零部件包装的资金需求,也让相关企业更愿意将其交给第三方。

目前,汽车零部件包装正由一次性包装向循环包装发展。不过李俊指出,相比一次性包装,循环包装所需投资较大,“举例来说,一套1.2米×1米×1米的包装大概需要1000元,很多企业1个项目可能会一次性投资1万套包装,那就需要投入1千万元,而10个项目就需要投入1亿元。”

他表示,对于很多零部件制造企业来说,这是笔不小的资金,“而零部件企业的核心应该是生产、销售,而不是开发包装,相比于投资包装,他们更应该利用这些资金去开辟生产线,去招聘人才。”

另据介绍,做循环包装一般是以3~5年来做循环预算,也就是说,循环包装要使用3~5年才能回本。这意味着,如果在这一过程遇到生产的波动或是其他风险,导致相应的循环包装仅使用一年或是两年就报废,就会造成很大的损失。

汽车零部件包装;图片来源:阿思柯

而相比之下,第三方供应商更能够降低相应的损失。

“我们不会全报废,我们可以拿到其他项目去用,例如当某款散热器停产,相应的包装面临报废,我们可以通过修改或是报废一定的内部结构,使其可被用于其它款散热器,因为我们同时在做很多车企的散热器。在包装领域,我们可以让所有公司来合作,所有公司都可以共享,这就是我们的整合能力。”李俊透露,阿思柯已经做了2000多个项目,共享平台已经非常大。

此外值得注意的是,就阿思柯而言,其与很多物流公司相比,一个明显区别或是优势在于其动态租赁模式。

李俊表示:“包装是我们以动态租赁的模式提供给客户的,也就是说,我们的客户使用的是环保的循环包装,但是又像一次性纸箱一样,用一次付一次的钱,没有用就不用付钱。至于这个包装怎么通过客户工厂甚至是汽车整车厂的评审,都由我们来解决。”

入局新能源,是机会还是挑战?

如今,新能源汽车增势凶猛。据中汽协数据,今年1-7月,新能源汽车产销分别达到327.9万辆和319.4万辆,同比增长均为1.2倍。按此趋势,新能源汽车全年完成550万辆目标已是大概率事件。

新能源汽车的快速增长,带动了相应零部件的火爆,相关运包需求自然也随之上涨。

据悉,从去年开始,阿思柯的业务拓展重点就已经转到新能源汽车领域。据李俊透露,目前阿思柯的业务增量主要来源于新能源汽车领域,“目前我们与比亚迪合作得更频繁一些,而比亚迪又在爆发式增长的过程当中,因此在我们的增量业务里面,比亚迪就占了约1/4。当然除此之外,我们与理想、小鹏等车企也有合作。”

具体来看,在新能源汽车领域,阿思柯的业务拓展重点主要聚焦在三电领域。这为其带来更多机会的同时,也带来了新的挑战。

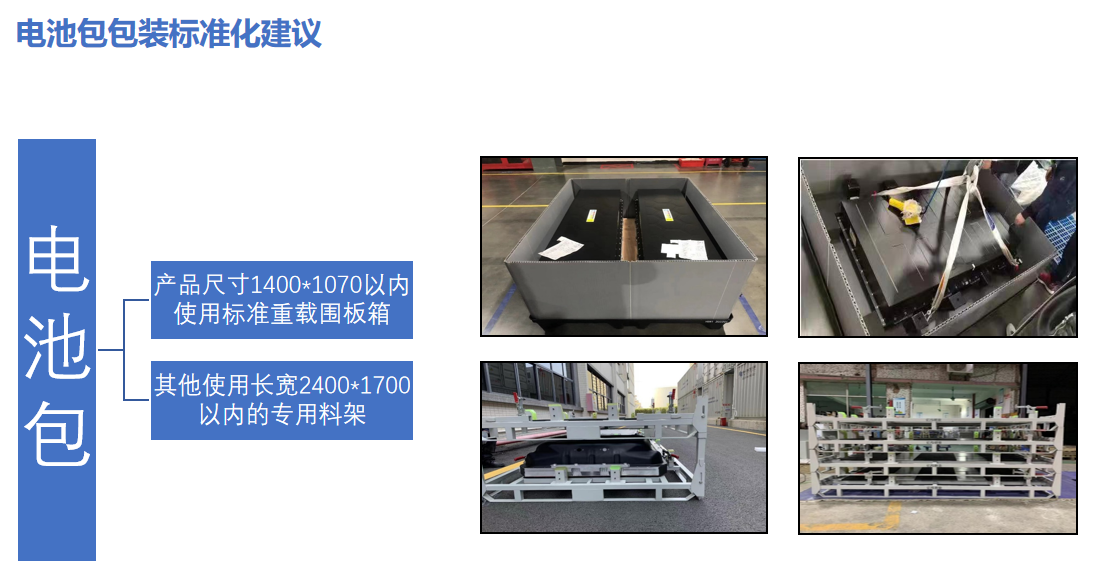

李俊表示:“以往我们所做的一些大件,例如保险杠,它虽然很大,但并不是很重,且有些大件零部件已经进行本地化,它的运程较短,对包装的要求也不高。而三电既大又重,要求更高。”

新能源电池包装方案;图片来源:阿思柯

他指出,三电属于大件,在中远距离运输的过程中,对包装的考验比较严苛,不仅如此,三电还是重件,重量密度比较高,一个电池就有两三百公斤,这对包装的质量及其材质提出了新的要求,“因此阿思柯在开发新业务的同时也在持续研发新的材质。”

由此我们其实可以看出,阿思柯似乎更多瞄准体积大、重量大的产品。对此,李俊给出的解释是,阿思柯要争取用最快的速度为汽车行业贡献最大的价值。

他表示,就一些体积小、重量小的产品而言,其运包成本的降低对于整体成本的改善是微乎其微的,而体积大、重量大的产品则不同。“举例来说,一个保险杠的物流费加包装费是100元,我们通过包装方案的设计,通过循环包装的改善可以节省20%,那么一辆车的成本就降低了20元,如果一个月产量是1万辆,一年的产量是12万辆,那么一年就可以为其节省240万元。”

据了解,从2010年的500万元到2020年的5亿元,十年间阿思柯的营业额翻了差不多100倍。李俊指出,在营业额的大幅增长背后,公司累计给客户带来的成本节省已经达到3~5亿元。

“也正因如此,我们有信心继续飞速发展。”据李俊透露,阿思柯目前仍然保持着较高的增长率,其2022年营业额预计可以达到7亿元。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202209/6I70313058C303.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921