盖世汽车讯 据外媒报道,近日,复合材料汽车零部件制造商美国Continental Structural Plastics公司(CSP)宣布其与母公司日本帝人株式会社(Teijin Ltd.)研发了一款夹式系统,能够取代用于连接电动汽车电池外壳顶部与底部的螺栓,而且目前该公司正在为该系统申请专利。据CSP所说,该款夹式系统能够改进封密性、降低组装成本、在有需要时能够更容易维修电池,而且将在美国密歇根州曼彻斯特CSP Stamping厂生产。

CSP电池外壳(图片来源:CSP)

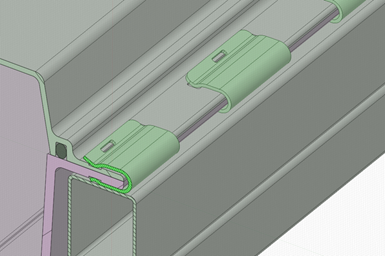

该款钢制夹子没有采用二次加工的孔及焊接来连接电池盒的顶部与底部,而是通过模压功能将钢夹连接到该公司用多种材料制成的电池外壳上。与用螺栓产生的点负载不同,此类钢夹能够将密封负载更均匀地分布在电池壳的上下部凸缘上。在CSP的多材料电池壳上,该公司利用68个钢夹取代了72个螺栓,以压制住3 PSI的内压,而在使用螺栓时需要将其扭至特定值。每个钢夹的夹紧力为950牛顿。

CSP电池外壳钢夹(图片来源:CSP)

CSP先进技术中心执行主管Hugh Foran表示:“通过利用钢夹取代多个紧固件和不同类型的焊接,可以降低组装成本、复杂性以及每个电池外壳生产过程中产生的废料总量。在研发最高效的电动汽车电池壳时,我们的顾客带来了很多挑战。我们提出的钢夹只是我们不断寻找方法,以改进制造工艺和终端产品的一个例子而已。”

CSP表示,此类钢夹只是其全尺寸、多材料电池外壳的众多创新功能之一。该款电池外壳由一个一片式复合材料盖、具有铝制和钢制加固件的一片式复合材料托盘、以及采用结构泡沫吸收能量的安装框架构成,能够减少框架的厚度和重量,同时提升碰撞性能。

CSP表示,通过将盖和托盘都制成一片式部件,可以打造一个更易密封的系统,而且可以在发货之前进行验证。总之,该款CSP多材料电池外壳比钢制电池盒轻15%,虽然重量与铝制外壳一样,但是耐温性能更好,特别是如果该电池外壳还采用了CSP的酚醛树脂系统高级复合材料。

*特别声明:本文为技术类文章,禁止转载或大篇幅摘录!违规转载,法律必究。

本文地址:https://auto.gasgoo.com/news/202102/7I70241622C501.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921