——访亨斯迈先进材料事业部亚太区及印度市场总监彭泰瑞

盖世汽车:在汽车复材生产中,高效可靠的成型方案尤为重要。在此方面,亨斯迈有何独特工艺以及竞争优势?

彭泰瑞:亨斯迈创新的树脂传导成型方案提供一个优化系统,适用于所谓的高压RTM系统并缩短制作周期,此工艺不仅提高生产效率,还可促成碳纤维增强复合材料汽车的量产应用。树脂传导成型方案20多年前被研发用于生产航空业碳纤维复合材料配件,现今借着这工艺的创新,使其能用于汽车量产领域中,即树脂注入模腔,填充碳纤维并使其固化成形。高压树脂传导成型方案能使树脂快速浸渍纤维并加快其固化速度,从而缩短生产周期。

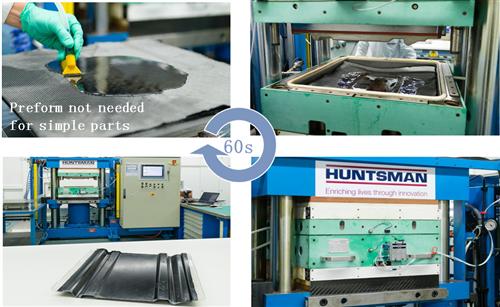

亨斯迈先进材料事业部日前还推出更高效的动态流体模压成型工艺(DFCM),该工艺是先行在汽车部件纤维上涂布一层树脂,从而使其进入纤维层内,此举减少了纤维浸渍的时间,并配合固化进程以达至最高效益。能直接借模具提供质量稳定的产品,其采用了能快速固化环氧树脂,其生产部件的特点,是拥有高纤维含量和低空隙率。这是一种经过优化的模压工艺,有着简单快速制作的过程,可在30秒内固化,其生产周期仅为1分钟。我们的创新技术“能以一分钟的时间制造出可与正压釜工艺相比的环氧结构部件”也在JEC World 2016上斩获创新大奖。

盖世汽车:亨斯迈的相关工艺经历了从RTM到HP-RTM再到DFCM的发展。那么,具体到轻量化方面,相比RTM,HP-RTM和DFCM的优势分别是什么?在推动汽车轻量化发展的过程中两者分别发挥着怎样的作用?

彭泰瑞:在常规的RTM中,生产部件需15至85分钟不等;而在绝大多数的情况下,为了达到材料的最佳表现,后固化处理也是需要的。但近期亨斯迈发展用于HP-RTM的最新材料,即爱牢达®LY3585/ 爱牢固®3475能把时间缩至少于5分之内,即省至85%。

在结构复合材料的生产工艺中,不管是RTM,或是 HP-RTM,都被认为是昂贵的工艺流程;鉴于此,亨斯迈提出革新的DFCM工艺方案,除了能降低成本外,也能在产品性能上有所提高,甚至在产品设计的自由度上及品质的提升都高于目前一般的WCM工艺。从生产周期上看,最快的HP-RTM材料能以3分钟的时间完成,而革新的DFCM则缩至1 分钟。

总体上看,无论是HP-RTM或DFCM,由于其大大的加速了生产周期,故于轻量化发展的过程中,两者均非常重要。HP-RTM能生产较复杂的零部件,故能整合多个部件,提高设计上的自由度,减少模具的数目,从而降低复合材料生产成本;而DFCM由于在设备上的投入远比HP-RTM来得低,同时产品的品质又能比美用高压釜生产的复材,故能用于大部分零部件的量产中。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2016/04/22034948494860358209661.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921