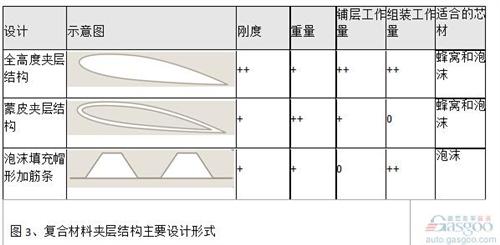

2、夹层结构主要设计形式

对于结构高度小的结构(例如定风翼),采用全高度夹层结构代替梁肋式结构也能带来明显的减重效果。夹层结构最大的优点是具有较大的弯曲刚度和强度。对于结构高度大的结构,采用蒙皮夹层结构能明显减轻重量。

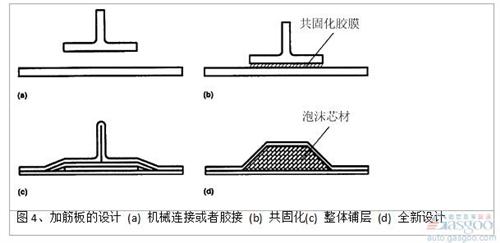

在弯曲和轴向压力作用下,薄壁复合材料结构常常会发生稳定破坏,失稳破坏总是在材料到达压缩破坏强度以前,在受压部位出现,为此工程师常常设计加筋条结构。对于常用的加筋板,图4(a)中,加筋板分3步制造,包括面板固化、加筋条固化和二次胶接。尽管可以通过一些高效率、低成本的方法,例如挤出工艺制造出加强筋,但是由于采用了二次胶接,抵消了成本优势。另外一种方法是加强筋和面板采用共固化工艺,如图4(b)所示,设计中可以采用和树脂有相同固化周期的胶膜来提高胶接面整体性。加强筋可以经过预固化或者未经预固化,这样加强筋和蒙皮结合在一起。图4(c)中,增加了设计尺度,这也带来微观的设计。图4(d)是放弃整个I形加强筋的概念,采用泡沫填充帽形加筋条的设计方法。和空心的帽形加筋条结构相比,避免了帽筋条的侧壁产生失稳,导致结构过早破坏。

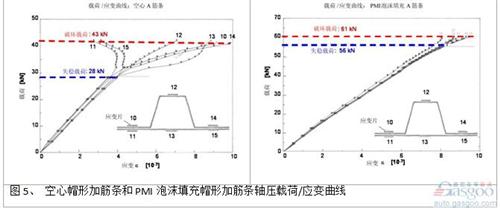

泡沫填充帽形加筋条的面内压缩强度和空心加筋条相比,在结构出现初始失稳时,失稳载荷提高约100%(图 5)。芯材主要承受和加强筋侧表面垂直方向的拉应力和压应力,避免在碳纤维/环氧复合材料面板达到屈服强度前,结构过早地发生失稳破坏。

对于常用的夹层结构共固化工艺,例如泡沫填充帽形加筋条结构,芯材还作为蒙皮复合材料的芯模,起到工艺辅助材料的功能,在复合材料蒙皮或面板的固化压力和温度条件下,提供足够的尺寸稳定性,保证蒙皮或面板能够压实。泡沫和蜂窝相比,更加适合于共固化工艺。

3、PMI刚性泡沫的生产

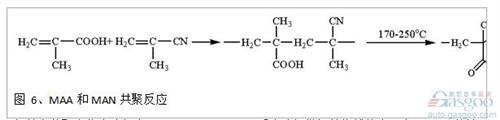

聚合物刚性泡沫能够允许用户使用数控加工或者热变性成型的方式,来加工成用户所需要的形状。 由赢创工业集团Evonik Industries AG生产的PMI刚性泡沫就具有这样的特性。 PMI泡沫是由MAA和MAN共聚反应而成。(见图6)

与其它的聚合物泡沫相比, ROHACELL® PMI硬质泡沫提供极其优越的比强度。 而且能够在180°C高温下耐受很高的压力, 这使其作为很多应用和工艺方法的首选材料。

4、PMI泡沫的模具内发泡技术

在实际使用中, 过高的数控加工成本让这种工艺难以运用在大规模的量产中。 由于碳纤维量产技术的飞跃, 对于高性能复杂形状的夹芯泡沫的市场需求也在不断的增长。 ROHACELL® Triple F是一种颗粒状的泡沫芯材, 专门用于模具内发泡工艺, 由赢创工业集团Evonik Industries AG研发。 这种技术能够通过减少材料损耗, 降低人工成本, 缩短工艺时间, 有效地降低了单件制件的成本。

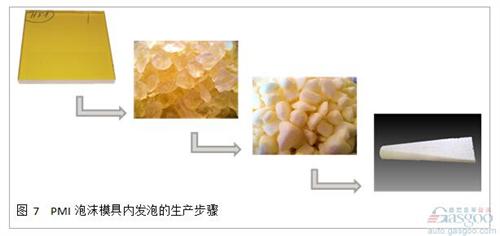

在这种工艺中, PMI泡沫聚合板被粉碎为颗粒, 并且通过预发泡来获得想要的密度。 这一步非常重要, 即必须在聚合物中保留一定数量的发泡剂。然后将这些颗粒装入封闭的模具内加热,发泡会重新开始,这些颗粒将不断的增大。 由于模具型腔的限制,这些颗粒会不断地变形, 并且最终填满整个模具型腔。 冷却阶段中, 这些聚合物会回到稳定的状态, 然后就可以开模取出具有与模具一致形状的泡沫芯(见图7)。

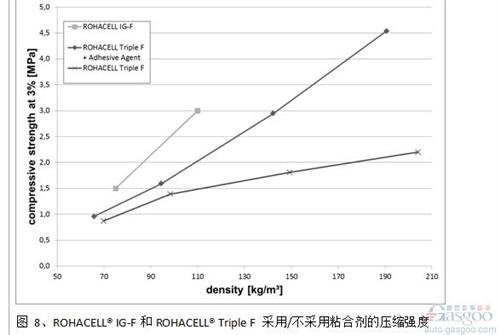

通过实验, 我们发现通过颗粒发泡的泡沫材料, 其性能低于完整发泡工艺的泡沫。 通过将ROHACELL® IG-F和ROHACELL® Triple F进行对比试验, 抗压强度以及抗剪切强度都发生了显著的降低, 这主要是由于颗粒之间较低的结合力造成的。 为了改善这一问题, 在预发泡的颗粒中需要加入粘合剂。 在模具内发泡时, 高温会让粘合剂融化, 在冷却后形成颗粒之间良好的粘结强度。 这极大地改善了泡沫芯材的机械强度, 在高密度的应用中, 甚至能够达到正常工艺生产的ROHACELL® 泡沫(见图8)。

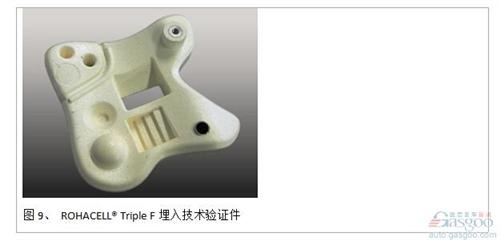

与数控加工相比, 模内颗粒发泡工艺的另外一个明显的优势是可以埋入其它不同的材料。 金属或者其它可以耐受高温的塑料都可以在模内发泡时候进行埋入, 这样可以高度整合其它的结构部件。 比如, 典型的应用是可以埋入螺栓套。图9展示了一个埋入工艺的工艺验证件。这证明了通过ROHACELL® Triple F, 可以获得各种复杂形状的泡沫芯材, 以及各种表面结构。

5、汽车复合材料夹层结构的低成本工艺

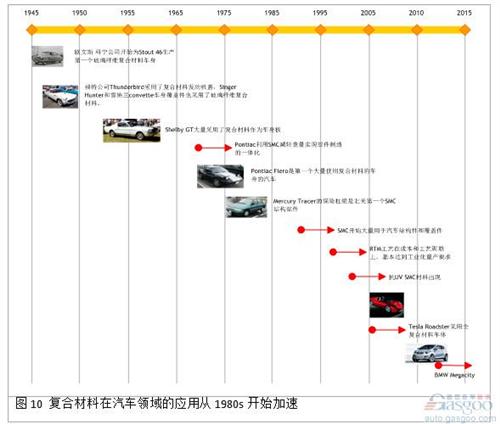

汽车复合材料应用已经不再是一个小众市场。相对于复合材料的其他应用领域,汽车领域已经是其最大市场,大约占体积的20%,销售额的18%。如今,世界平均每辆乘用车,复合材料约占总重量的6%。具体随汽车的级别、地区和部件有所不同。对于所有级别的车辆,仪表板等内饰件,75%的车辆采用了复合材料,但是对于结构部件,仅仅在高端车型中有所应用。例如汽车的底盘,只有豪华车中的10%左右采用了复合材料。总的来说,复合材料的用量豪华车大约是15%,高端车大约9%,中级车6%,入门级车4%。

2015年以后,随着碳排放法规(2020年生效,并逐步严格)的临近,碳纤维成本的降低以及快速固化环氧树脂的出现,加上工艺和自动化设备的不断成熟,例如针对热固性复合材料快速制造开发的HP RTM(高压树脂转移模塑)工艺和模压成型工艺、热塑性复合材料层板热成型自动化设备,到2020年,碳纤维复合材料的综合性价比会优于金属,取代金属材料,用于量产车的底盘制造,并涵盖大多数的高端车型和少量的中级车。

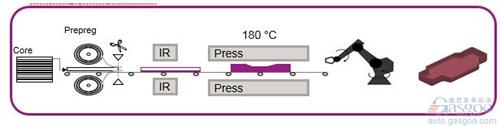

HP RTM(高压树脂转移模塑)工艺示意图:

模压成型工艺示意图:

或者

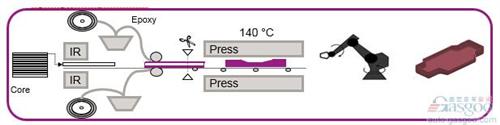

热塑性复合材料层板热成型示意图:

6、结论

夹层结构是对结构进行减重最可靠有效的技术。 但是与金属相比, 碳纤维制造件的造价仍然偏高。 所以, 如何降低生产成本是一个大家共同关心的问题。 从小批量的试制到大规模生产, 其工艺方案是完全不同的, 在大规模生产中, 要求极高的自动化水平和极短的工艺循环周期。 这就要求工艺和材料比如能够耐受高压(> 30 bar)和高温(~ 180 °C)的生产环境。 因此, 泡沫芯材就成了制约复合材料工艺在大规模生产中应用的短板。 PMI刚性泡沫能够满足这样的工艺和生产环境要求, 高效率地大规模生产三维复杂形状泡沫夹芯。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2015/05/28095111511160336983133.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921