六、PMI硬质泡沫在汽车复合材料结构夹层结构中的应用

与没有泡沫夹层结构的层压板相比, 泡沫夹层结构能够显著的提高结构的强度和刚度。文章总结了复合材料结构中夹层结构的最新应用,对比了蜂窝和泡沫在设计、工艺和使用过程的差异性。针对夹层结构的不同设计方式,做了详细的介绍;同时针对不同的泡沫对比了其动态剪切模量和压缩蠕变性能。针对常用的工艺,介绍了如何选择泡沫的密度和类型以及最新的泡沫芯材的型号。

针对目前汽车复合材料结构量大低成本的特点,结合复杂的大型三维结构, 夹层结构的制造成本和生产周期却是个无法回避的劣势。采用PMI泡沫模具内发泡技术, 能够对具有复杂形状的芯材进行高生产率的规模量产。

1、夹层结构原理概述和芯材的选择

复合材料夹层结构通常采用先进复合材料做面板,其夹芯为轻质材料。夹层结构的弯曲刚度性能主要取决于面板的性能和两层面板之间的高度,高度越大其弯曲刚度就越大。夹层结构的芯材主要承受剪应力并支持面板不失去稳定性,通常这类结构的剪力较小。选择轻质材料作为夹芯,可较大幅度地减轻构件的重量。当然,对于面板很薄的夹层结构,还应考虑抗冲击载荷的能力,所以面板的最小厚度必须满足一定的条件。此外,夹层结构的使用经验还表明:在从成本方面评估夹层结构时,不仅要考虑制造成本,还必须考虑使用期的全寿命成本。

目前汽车夹层结构主要的使用位置有:前盖,后盖,地板,门等。

通过在两层面板中加入轻质的芯材, 夹层结构能够有效地优化结构的受力状态, 其主要原理是增加结构的截面惯性矩, 将弯曲应力转化为拉升应力。

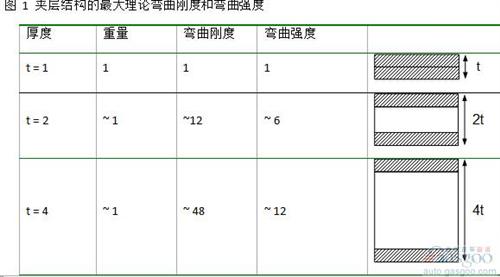

表1比较了不同结构中最大弯曲刚度和抗弯强度。 这三个结构具有相同厚度的表面铺层, 以及不同厚度的夹芯。 运用夹层结构理论, 我们可以用较少的铺层材料, 而达到比较高的结构强度。

夹层结构可以运用在多个领域。 在航空制造领域, 这是进行减重最重要的结构。 风机叶片在大规模生产中也会采用这个结构。 然而, 虽然有很强的需求, 夹层结构仍然没有广泛的运用在三维结构的部件中。 这主要是因为其生产工艺复杂, 很难大规模量产运用到具有复杂三维结构的部件中。

芯材能够极大地影响夹层结构部件的性能。 它主要承受压缩应力和剪切应力。 同时, 应当能够很好的与表面铺层进行粘合。 当然, 重量越轻越好。 另外在满足机械性能的同时, 易加工型是需要重点考虑的。

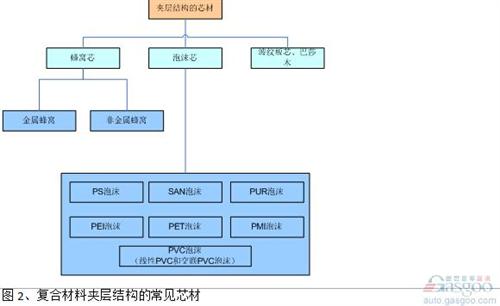

很多材料都可以作为芯材使用。 比如, 铝蜂窝就可以作为聚合物泡沫的一个替代材料, 其具有较高的抗压强度, 低密度, 以及大部分聚合物材料所不具备的不可燃特性。 但是由于蜂窝结构的开放结构。 限制了其在芯材中的使用。 而且虽然蜂窝具有很高的抗压强度, 但是这个特性只适用于一个方向, 这决定了蜂窝夹层结构只能运用在近二维结构中。 对于三维结构, 由于蜂窝无法承受三维方向上的载荷, 所以无法与各向同性材料竞争。

通常在夹层结构设计中,泡沫材料的密度(50kg/m3-120kg/m3)比蜂窝密度(32 kg/m3或48kg/m3)要高,剪切强度也低于同样密度的蜂窝材料,这也是目前蜂窝材料的应用多于泡沫材料的原因。 但是泡沫在工艺、设计和使用过程中,也有其独特的优势。

目前,先进复合材料夹层结构中最常用的泡沫芯材是赢创工业集团生产的PMI泡沫:PMI (Polymethacrylimide,聚甲基丙烯酰亚胺)泡沫在进行适当的高温处理后,能承受高温的复合材料固化工艺要求,这样使得PMI泡沫在先进复合材料领域得到了广泛的应用。中等密度的PMI泡沫具有很好的压缩蠕变性能,可以在120oC -180oC温度、0.3-0.5MPa的压力下热压罐固化。PMI泡沫能满足通常的预浸料固化工艺的蠕变性能要求,

从工艺的角度来讲,蜂窝和泡沫相比,机械加工相对简单;对于复杂形状,可以通过热成型的方法对芯材成型。泡沫夹层结构和蜂窝夹层结构相比,能够适应更高的共固化温度和压力,不需要进行填充处理。在同样的共固化条件下,泡沫夹层结构的复合材料蒙皮的力学性能相对要高。另外,泡沫芯材还能直接用于各种液体树脂成型工艺,例如各种树脂转移模塑工艺等。

从设计的角度来讲,除了常用的全高度夹层结构和蒙皮夹层结构以外,还可以设计泡沫填充帽形加筋条结构。另外泡沫的力学性能是各向同性,而蜂窝是各向异性。在复杂的受力状态下,泡沫比蜂窝更能满足结构和强度要求。

在使用过程中,泡沫因为是闭孔结构,和开孔的蜂窝结构相比,具有较低的吸水率,减少维修成本。

选择合适的泡沫材料,需要考虑下面几个因素。

长期使用温度,可以参见泡沫材料动态剪切模量选择泡沫的规格。

工艺要求。根据固化工艺的温度、压力和时间,确定满足压缩蠕变要求的泡沫规格和型号。

密度要求,通常选择的泡沫密度在50kg/m3-120kg/m3之间。

树脂的粘度。例如液体树脂成型,推荐使用细小泡沫孔隙的型号,减少泡沫表面树脂吸收率,减轻结构重量。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2015/05/28095111511160336983133.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921