铜作为汽车电气系统核心材料,其应用量正在随着新能源车销量增高而不断攀升。有资料显示,一辆纯电动汽车用铜量达60公斤甚至更多,是传统燃油车的3-4倍。然而,我国铜矿资源严重匮乏,存储量仅占全球3%,现今每年面临80万吨的缺口。资源危机叠加铜材成本压力,使得寻找可替代材料变得极为迫切。

多年以来,铝代铜被行业认为是完美替代方案,铝的价格仅为铜的1/3,材料更轻,且存储量丰富。然而,因蠕变、电化学腐蚀等技术魔咒,使得这一材料替代方案推进20余年,始终存在缺陷,无法在汽车上得以规模应用。

可喜的是,这一行业困顿在2025年被彻底打破。破解者并非单个企业,而是由全球行业技术领先企业泰科电子TE Connectivity(以下简称“TE”)与博威合金联合开发,协同金发科技和Komax等下游龙头企业加持的生态圈,实现技术突围。

图片来源: TE Connectivity

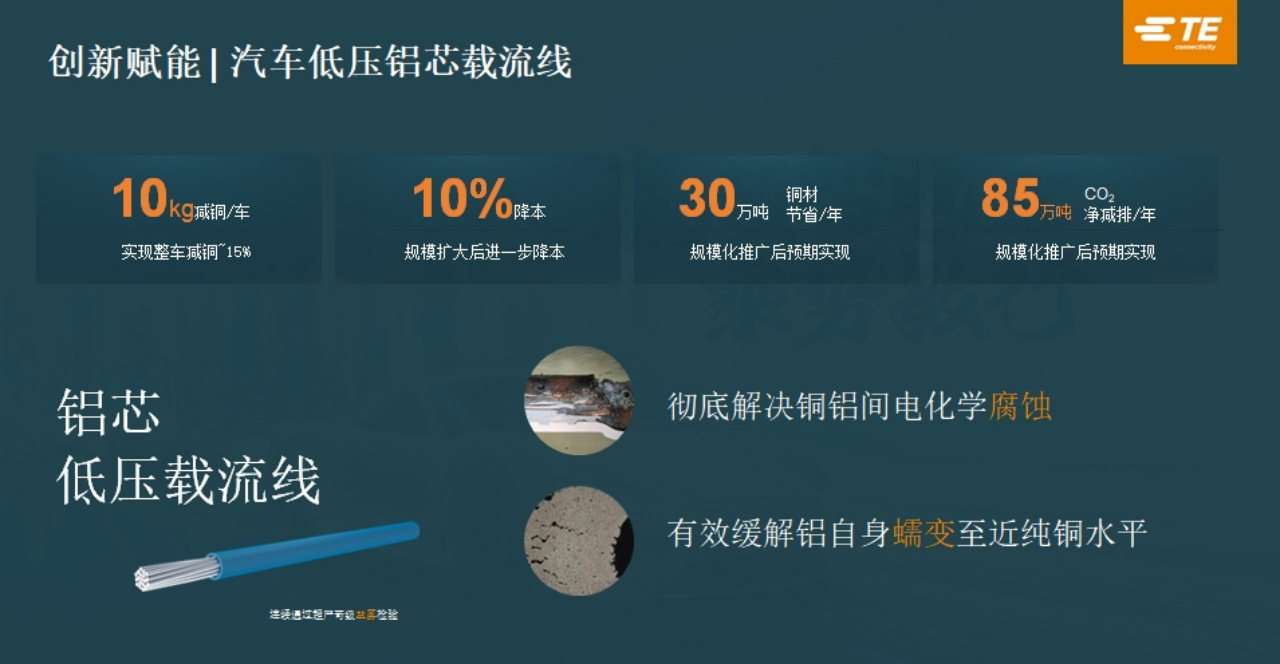

曾在今年4月慕尼黑上海电子展期间,TE发布了新一代低压铝芯载流线,宣布彻底解决铝铜间的电化学腐蚀,有效缓解铝自身蠕变至近纯铜水平,正式拉开铝代铜发展新序幕。经预测,该技术可助力中国车企单车再降铜约10kg,降本10%,规模推广后预期可实现我国每年减排二氧化碳约85万吨,可开辟约360~480亿低压线束市场空间,可观的经济价值和生态效应引发行业广泛关注。

图片来源: TE Connectivity

近日,TE再度举办【铝】创多赢生态圈闭门研讨会,联合博威合金等企业对于铝代铜技术攻克细节,相关进展以及未来规划等进行了讲解和分享,并解答行业疑问。盖世汽车参与了此活动,现场发现大约有十余家国内外主流车企,超50家国内电池、电机、线束等领域龙头企业亲临参与,由此可见,这一技术突破意义重大。

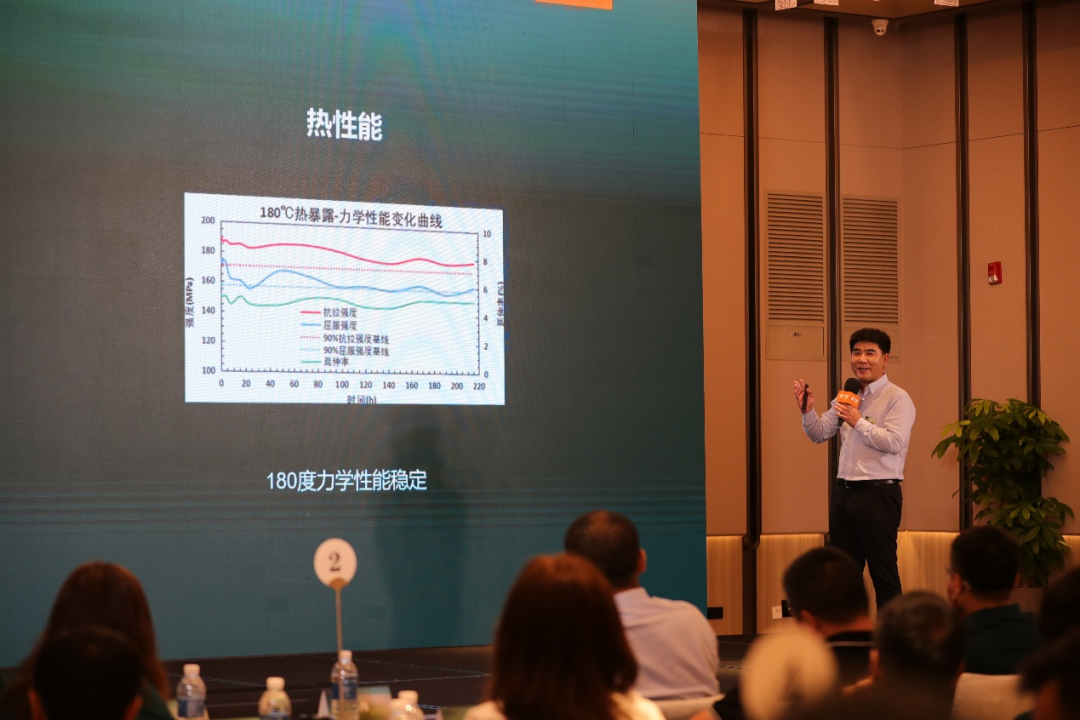

泰科电子汽车事业部中国区副总裁兼总经理 孙晓光现场演讲(图片来源: TE Connectivity)

“经过多方努力,困扰汽车行业多年的铝代铜技术难题终于真正得到破解。这是生态圈共创的成果,未来我们希望更多的伙伴加入进来,努力推进全面铝代铜。”泰科电子汽车事业部中国区副总裁兼总经理孙晓光在现场演讲中如是说到。

“这是一次革命性创新,难度非常大。作为材料企业,我们非常重视本次生态联合,这是一项利国利民的举动,更是一次生态多赢的成功尝试。”宁波博威合金材料股份有限公司板带副总裁孟祥鹏补充说到。

宁波博威合金材料股份有限公司板带副总裁 孟祥鹏生态圈活动现场演讲

至于此技术突破背后的底层逻辑是什么?此次生态联合,对其他技术的突破创新有哪些参考价值?此外,新技术商业化推进情况怎样,未来又有何新的拓展和规划……

活动期间,盖世汽车与孙晓光先生和孟祥鹏先生进行了采访沟通。具体内容梳理如下,供行业参考。

铝代铜,是一道必选题

盖世汽车:铝代铜这一课题提及多年,始终未得正解。是什么样的契机使得TE决定联合生态链一定要啃下这块“硬骨头”?

孙晓光:2024年,TE联合多家车企以及线束、设备、材料等上下游企业,发布了0.19m㎡多赢复合线,解决了线束行业20年无法突破的小线径难题。

图片来源: TE Connectivity

这时我们考虑到了困顿行业多年的铝代铜技术,相较于小线径方案,其难度非常大,但最终带来的价值也更大。

我们看到,随着新能源汽车销量快速攀升,单车用铜量越来越大,其中高压连接器年用铜量约达16万吨。低压线路更大,信号回路和载流回路的耗铜量分别在22万吨左右。而铝相对于铜更轻,且同等重量的情况下载流能力更强,而价格则仅是其1/3。这对于正在追求极致降本增效的汽车产业而言,无疑是一大利好。

盖世汽车:铜比铝贵,无论对于TE还是博威合金,铝代铜从单车产品价值上收益是下降的,为何还要这么做?

孟祥鹏:博威合金是高端铜合金材料及解决方案的提供商,而TE作为连接领域的技术领先企业也是用铜大户,我们深知,铝代铜的技术突破这不仅是能解决资源问题,还是为社会减碳。

目前,我国铜精矿80%来自于进口,随着人工智能和电气化的发展,需求缺口持续扩大,尤其汽车作为用铜大户,正面临着“铜荒”危机。不仅如此,原生铜冶炼碳排放较大,是铝的3倍。

从国家层面上来讲,铝代铜有利于缓解资源压力,利国利民,我们有责任和义务去支持这场材料革命。

治疗痼疾,就要除根

盖世汽车:铝代铜主要涉及汽车哪些部件?在此之前,该技术在市场上是什么样的发展状况?

孟祥鹏:铜凭借优异的导电性、导热性、耐腐蚀性及延展性,在汽车领域应用广泛,其中电气系统耗铜量最大,占比超过80%,而线束与连接器作为电气系统的“血管与神经”,更是核心大户。因此,铝代铜的应用和变革,主要展现在这些部分。

孙晓光:事实上,因为降本效应明显,此前铝代铜技术已被不少企业采用,但至今没有大批量商业化。因为大多企业沿着“头痛医头、脚痛医脚”的路线,实施的是拿来主义,仅在结构上、粗细上做一些调整,并未正向研发或从根本上解决问题。

这种方式在短期内很少出问题,但会在未来某个时间段爆发,一旦出问题处理起来非常棘手,且危及生命安全。

盖世汽车:提出多年未得到信赖和规模应用,这当中的瓶颈和问题主要呈现在哪些地方?

孙晓光:从技术来看,主要有两大瓶颈:一是铝材的蠕变始终难以攻克;二是电化学腐蚀一直无法解决,一旦发生,导致的结果不是生锈而是消损。

我们既然要推动铝代铜规模应用,就要从根源上解除痼疾,让车企放心,消费者安心。

三大底层逻辑,解决历史难题

盖世汽车:这次“铝代铜”技术难点彻底攻破,背后的底层逻辑是什么?

孙晓光:我们将其归纳为三点:先进材料,先进工艺,以及多元生态圈,这个也是我们此前在开发0.19m㎡小线径方案中摸索出来的。

● 先苦后甜,正向研发铝合金材料

盖世汽车:材料是铝代铜实现的基础核心,在难点突破上,具体采用了什么样的举措?

孙晓光:为从根源上解决问题,我们选择了一条比较难的路。

初期,我们发现行业内最主流的是铝线是1系和6系。然而,1系铝存在蠕变,且机械强度弱;6系则存在高温失效的问题,在125℃以上机械强度骤降,高压线束长期使用存在断裂风险。为此,我们摒除现存的路线,与博威合金选择铝合金的正向研发。此过程非常痛苦,但我们希望先苦后甜。

孟祥鹏:真正想解决蠕变和电化学腐蚀的问题,只能是从材料的基础创新来做。博威合金主要是铜合金产品及技术提供商,我们对铜的属性更为了解,由铜到铝其实是在做降维开发,还是充满信心的。

其次,博威合金通过6年持续投入,汇集知识图谱、计算仿真与机器学习等前沿AI技术,成功打造了博威合金专属的数字化研发垂直领域大模型。该模型融合了博威合金30余年的历史数据和海量外部数据,构建了有色合金结构化数据库,并通过高效训练,可以快速推荐并调整出合理的方案。

盖世汽车:最终开发出来的铝合金材料,性能如何?

孟祥鹏:这次和TE一起联合创新的原子级设计新型铝合金,在机械性能上可以媲美铜线(同等载流比较),在180℃的情况下力学性能稳定;蠕变性能方面,经过300个小时的微观测试,蠕变在阶段1到早期阶段2期间,相对孤立的微孔,无连续空隙。

盖世汽车:铝代铜一旦出问题很难追溯和界定,在这一点上我们会如何处理?

孟祥鹏:从产品开发到制造全流程,我们都采用了数字化管控,这在保障稳定可靠的同时,可以做到质量可追溯性。

我们主张铝代铜,绝对不是降低成本加上降低质量,而是说高科技加上成本加上这个质量不打折。

● 工艺的重新思考

盖世汽车:在工艺方面,是如何考量的?

孙晓光:此前铜材采用的是压接技术,然而涉及到铝材时,再采用压接则面临着电阻不稳定等问题。

对于此,我们采用焊接替代压接,跟行业龙头KOMAX合作,将压接设备换成焊接设备。

另在此过程中,还存在一个问题,那就是压接的时间很短通常在1秒以内,而焊接则要10秒,这就要压缩时间。在此方面,我们跟上海骄成合作,最终将焊接时间值从10秒压缩到1秒以内。

● 生态圈强强联合,多赢发展

盖世汽车:从上述来看,其实底层逻辑的背后支撑的是每个产业链的头部企业,为何一定要生态联合共创?

孙晓光:此前,铝代铜迟迟无法规模量产,除了技术瓶颈外,还存在跨界的阻力。这个企业在此方面擅长,但在其他地方存在短板。0.19m㎡多赢复合线的成功,让我们意识到,在攻克一个技术难点时,会有各种各样的问题衍生,只有联合创新,各企业发挥所长,才能事半功倍。

盖世汽车:在选择生态伙伴,尤其是供应商方面,TE比较看中哪些要素?

孙晓光:在铝代铜方案推进过程中,我们需要在某个领域非常专业可靠的企业,同时可以针对不断出现的问题,能够快速给到解决方案。博威合金就是这样的企业,我们曾合作多年,它们是一家极具灵活创新能力和开发及响应速度的全球高端合金供应商,尤其在数字化开发方面,更是全球领先。

正是有了这些伙伴的高效加持,国外20多年没有做成的事情,我们在2年的时间内就得以解决,这就是中国创新速度。

盖世汽车:孟总,据了解,博威合金一直以来也在推进生态圈建设,您如何看待本次铝代铜的跨界融合?

孟祥鹏:对于生态圈建设,我的感触还是蛮深的。首先,我认为行业以后的变化会从产品转化为场景,产品最终成为支持场景的一个载体,最终要以场景的解决方案来解决应用问题。其次,行业会消失,最终会延伸至生态。

我们专门成立了一个部门,从事产业协同创新,招聘的工程师不仅仅是材料领域,还涉及电气等多领域,我们希望与产业链垂直联合,给到客户及行业更多的方案。

刀刃向内,全面铝代铜

盖世汽车:孙总,此前推出的低压载流线铝代铜方案,目前进展如何?

孙晓光:现阶段,我们整个产业链已经储备,产品的设计验证(DV)测定也已基本完成,目标是11月全部完成。接下来就是生产验证(PV),有望2026年年底上车。

目前已有不少车企及Tier1问询,这次生态圈活动更是吸引非常多的行业龙头亲临参加,足见大家的重视度。面对行业的迫切应用,我们会以最快的速度推进,但不会跳过任何该有的严谨环节,毕竟事关安全。

盖世汽车:前面您提到“全面铝代铜”,除了低压铝芯载流线外,目前还有哪些解决方案?

孙晓光:我们是希望讲将连接器的一些关键位置全部用铝替代。这是大的革新,必须要刀刃向内。虽然单车收益会下降,但中国市场无限大,对我们来说还是有很大机会的。

谈及解决方案,此前公司曾推出了全新铜包铝高速高频导线,该产品已于2024年12月上车。可实现减铜量18%,助力整车减重约0.13kg。此外,生产每公里线材二氧化碳排放减少7.55kg。

本次生态圈活动期间,我们发布了两款相关产品:全新FAKRA C Pro端子和全新铜包铝屏蔽铝线高压导线。

全新FAKRA C Pro端子采用一体式冲压,双层弹片设计,主要专注于ADAS诉求,可实现25%EMC提升,以及40%的安全裕量。

全新铜包铝屏蔽铝线高压导线则可实现减铜量50%左右,助力整车减重约3.5kg,每年二氧化碳排放减少18万吨。

当然还有很多在开发或验证中,就不一一列举了。

总的来说,目前的创新很容易被模仿,陷入无差异竞争状态,所以需要搭建技术护城河,不断思考新的模式,提出新的解决思路。无论是自我革新,还是跨圈层联合,均是在不断发现问题,抛出问题,解决问题,找到新的技术价值点,通过杠杆助力企业以及行业更好的发展。在这一点上,我们会持续下去。

盖世小结

纵观上述铝代铜这场材料替换战役,其意义已经超出技术本身。它预示着中国制造业正从"成本红利"转向"生态红利",而那些敢于拆掉产业链围墙的企业,终将在全球价值链重构中赢得先机。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202508/20I70431653C103.shtml

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921