线控底盘技术是汽车智能化转型的核心驱动力,其理论基础源于飞机控制系统,通过电信号传输取代机械连接,实现了车辆动力学、稳定性和姿态控制的突破性进展。本篇推文围绕线控底盘的技术起源、安全挑战、冗余设计、电子电气架构变革以及创新应用趋势展开全面解析,深入探讨其在汽车行业中的技术演进和产业化影响。

一、线控技术的起源与发展脉络

线控技术(X by Wire)的诞生与航空工业密不可分。早在 20 世纪中期,为突破传统机械与液压控制系统的局限,航空领域率先研发出 “电传飞控”(Fly by Wire)技术 —— 将驾驶员的操纵指令转化为电信号,通过电缆直接传输至舵机,实现对飞行器姿态的精准控制。

1964 年,美军 F-111 “土豚” 战斗机成为首架采用线控技术的航空器,标志着线控系统从理论走向实践;1972 年,美国国家航空航天局(NASA)进一步推动线控飞行技术的迭代,并在 1981 年哥伦比亚号航天飞机上应用线控转向系统。如今,线控技术已成为军用飞机与主流民用飞机的标配,其在提升操控精度、减重节能等方面的优势,为后续向汽车领域的迁移奠定了基础。

汽车领域的线控技术迁移始于二战后。随着航空需求下降,大量航空工程师转向汽车行业(如通用汽车 GM),将航空器的稳定性控制、姿态控制理论引入汽车研发。在通用汽车米尔福德试验场,工程师们基于飞机的动力学控制逻辑,逐步发展出车辆动力学(VD)体系,涵盖波动转向、前后轴协同控制等核心技术,为线控底盘的诞生埋下伏笔。

二、线控底盘的核心技术构成与挑战

线控底盘的核心在于用 “电信号传输 + 电子执行” 替代传统机械 / 液压传动,主要涉及线控转向(SBW)、线控制动(如 EMB)、线控悬架等系统。其中,线控转向与线控制动是技术突破的关键,而安全性与冗余设计则是贯穿始终的核心挑战。

(一)线控转向(SBW):从机械解耦到智能反馈

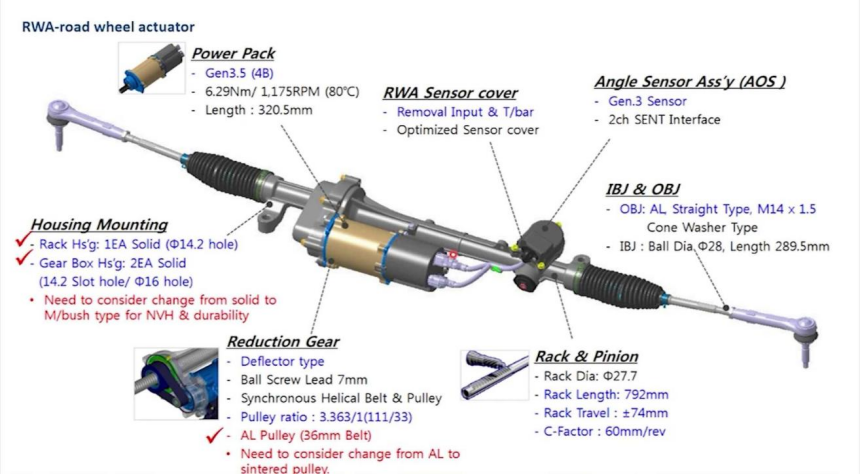

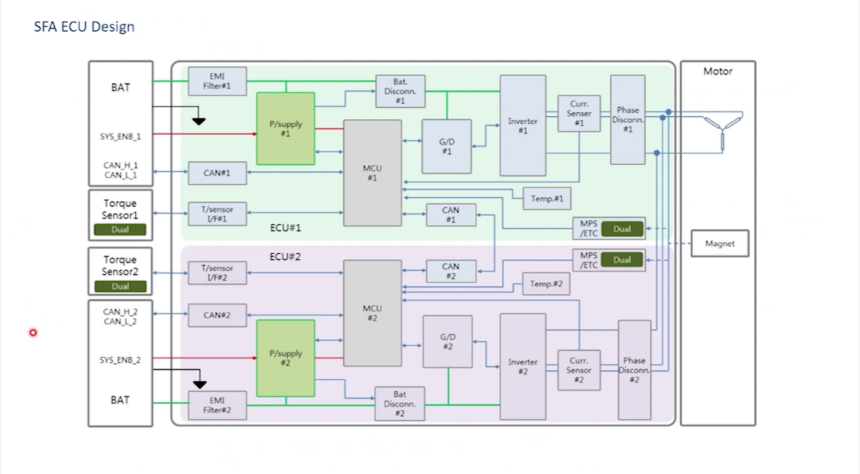

线控转向是线控底盘中技术复杂度最高的系统之一,其核心是取消方向盘与转向轮之间的机械连接,通过电信号实现操控。技术构成:线控转向系统主要由转向盘执行器(SWA)、齿条执行器(SRA)、传感器与控制器组成。SWA 负责模拟转向手感(如力反馈、阻尼感),SRA 驱动转向轮转动,双芯片控制器与双路 CAN 通讯确保信号传输的冗余性。例如,特斯拉曝光的方案采用 “双电机 + 双控制器” 设计,左右转向轮各由独立电机驱动,通过冗余架构提升安全性;博世的方案则基于多绕组电机与双路供电,确保单一路径失效时仍能维持基本转向功能。

核心挑战:安全冗余:需解决 ECU 失效、通讯中断、供电故障等极端场景下的应急转向能力。例如,英菲尼迪 Q50 早期线控转向因冗余设计不足,曾出现转向手感异常、故障频发等问题。力反馈模拟:通过齿条力估算(基于车轮角度、车速等参数)反向推导转向盘反馈力,需精准模拟不同路况下的阻尼感与阻力,避免驾驶员 “手感失真”。成本控制:双芯片、双传感器、双路供电等冗余设计导致成本较传统转向系统高出 2000-3000 元,量产普及需通过架构优化(如区域控制器集成)降低成本。

(二)线控制动(EMB):从液压依赖到电子驱动

线控制动(如电子机械制动 EMB)取消传统液压管路,通过电机直接驱动制动卡钳,响应速度较液压系统提升 30% 以上。但其落地受制于两大瓶颈:安全冗余:EMB 无机械备份,需依赖双电机、双控制器及独立供电,确保单一路径失效时仍能提供 50% 以上制动力。低温适应性:低温环境下的摩擦系数波动与结冰问题,需通过传感器实时监测并动态调整制动策略。

(三)系统安全性:冗余设计的技术实践

为解决线控系统的 “失效风险”,行业普遍采用多层次冗余方案:硬件冗余:关键部件(如控制器、传感器、供电)采用 “双备份” 设计。例如,预控制器采用双芯片架构,分别处理两路信号,ESC 节点失效时仍能通过预控制器维持基本控制;软件冗余:通过独立算法校验与交叉诊断,识别异常信号并切换至备份路径;架构冗余:将传统分布式节点(如 EPB、ESC)整合至预控制器,减少信号传输环节,降低故障率。例如,EPB 从 ESC 节点剥离后直接接入预控制器,通过四核双芯片分别控制左右制动,冗余等级显著提升。

三、电子电气架构(EA)对线控底盘的重构

电子电气架构(EA)的演进是线控底盘从 “功能实现” 走向 “量产落地” 的关键驱动力。传统分布式架构下,底盘系统的传感器、执行器分散于各 ECU,信号传输效率低且冗余设计复杂;而域控制器与区域控制器架构的普及,正在重塑线控底盘的技术形态。

(一)从分布式到域控:功能集成与算力集中

预控制器的核心作用:预控制器作为底盘域的 “大脑”,整合轮速、转向角等关键信号,直接驱动执行器(如 EPS、ESC)。其采用双芯片、高算力 MCU(如支持虚拟化的 TC497 芯片),可同时处理转向、制动、悬架的协同控制,较传统分布式架构减少 50% 以上的信号延迟。

硬件与软件解耦:域控制器架构下,EPS、ESC 等传统 ECU 逐步蜕变为 “智能执行器”,仅保留驱动功能,上层控制逻辑(如转向手感模拟、制动策略)统一由预控制器管理,为 OTA 升级与功能迭代提供可能。

(二)主干网与虚拟化:提升数据传输与算力利用率

主干网接入:线控底盘通过数据加速卡接入整车主干网,支持大数据量传输(如传感器实时数据、控制指令),满足辅助驾驶对低延迟的需求;虚拟化技术:新一代 MCU(如支持 SRE 虚拟化的芯片)可在单芯片上运行多个虚拟节点,替代传统多 ECU 设计,降低硬件成本的同时提升算力利用率。例如,通过虚拟化技术,一个域控制器可同时承担转向、制动、悬架的控制任务,较传统方案减少 60% 的 ECU 数量。

四、法规与标准化:全球市场的差异化路径

线控底盘的量产落地不仅依赖技术突破,更受制于法规与标准化进程。目前,中、欧、美三地呈现显著差异:(一) 欧洲:保守严谨,标准主导

欧洲是线控技术标准的主要制定者,其对测试项的强制性要求(如线控转向的失效模式测试)尚未完全明确。欧洲车企普遍认为,需先通过行业协会(如 ACEA)统一测试规范,才能推动线控转向的大规模应用。这种严谨性导致欧洲线控底盘落地节奏较慢,但技术成熟度较高。

(二)美国:自主认证,风险自担

美国采用 “企业自证合规” 模式,无强制检验要求,但对故障责任的处罚极为严格(如安全事故可能导致企业巨额罚款)。这种模式下,车企可更快推进技术落地(如特斯拉线控转向方案),但需承担更高的合规风险。(三)中国:政策跟随,逐步完善

中国线控转向标准仍在完善中:GB 17675-2021 删除了 “方向盘与车轮必须机械连接” 的条款,为线控技术开放了空间,但 GB 7258 仍要求 “全车掉电时可通过方向盘停车”,这与线控转向的 “机械解耦” 特性存在冲突。目前,国内行业倾向于借鉴欧洲标准,待其强制测试项明确后再同步跟进,预计线控转向大规模落地需至 2027 年后。

五、未来趋势:从技术突破到场景落地

线控底盘的未来发展将围绕 “架构革新”“成本优化”“场景适配” 三大方向展开:

(一)架构革新:滑板底盘与功能域融合

滑板底盘作为线控技术的集成载体,将转向、制动、悬架等系统高度集成,通过功能域控制器实现跨系统协同。例如,奇瑞等车企的新一代 EA 架构采用区域控制器 + 主干网设计,线控底盘作为主干网节点直接参与整车决策,响应速度较传统架构提升 40% 以上。

(二)成本优化:标准化与规模化降本

硬件标准化:推动传感器、执行器的通用化设计,例如线控转向的 SWA 与 SRA 采用模块化接口,降低定制成本;软件复用:通过虚拟化技术复用控制逻辑,减少不同车型的开发周期(如转向手感算法可适配不同级别车型)。

(三) 场景适配:辅助驾驶与新能源汽车的协同

L3 + 辅助驾驶刚需:线控底盘的精准操控与快速响应,是实现高阶辅助驾驶的前提(如紧急避障时的转向与制动协同);新能源汽车适配:线控系统的低能耗特性(较液压系统节能 15%)与电动化架构兼容,可进一步提升新能源汽车的续航里程。

线控底盘作为汽车从 “机械驱动” 向 “电子驱动” 转型的核心载体,其发展历程既是航空技术向汽车迁移的缩影,也是电子电气架构革新的直接体现。从技术突破到法规完善,从成本优化到场景落地,线控底盘的每一步演进都离不开跨领域技术的融合与产业链的协同。未来,随着域控制器、虚拟化技术的成熟与法规的完善,线控底盘将成为智能汽车的标准配置,重新定义出行的安全与效率。

本文地址:https://auto.gasgoo.com/news/202507/14I70428967C106.shtml

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921