一、高电压对预充电阻选型影响

在800V高压系统中,预充电阻选型至关重要,需从阻值、功率和类型等多方面综合考量。

(一)阻值计算

预充电阻阻值依据特定公式计算,公式为T=RC×Ln(Vbot -V0)/(Vbot-Vpre)。其中,T代表预充电时间,R为预充电阻阻值,C是负载端电容,Vbo表示电池包电压,V0为负载端闭合高压前的电压(通常可视为0),Vpre为预充结束时负载端电压。

(二)功率计算

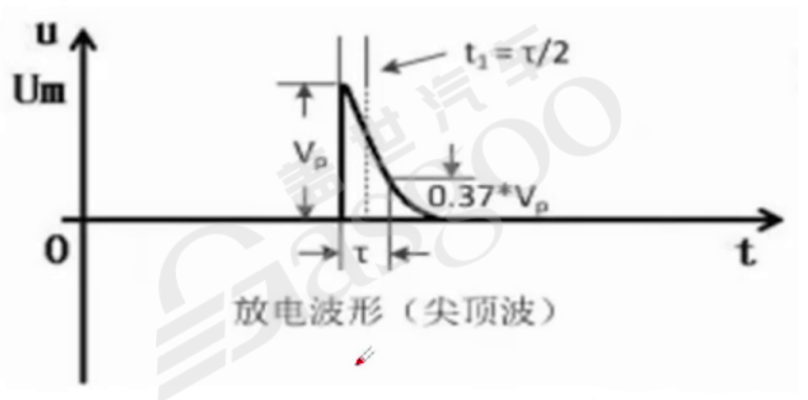

计算预充电阻功率时,先将电阻上的电压波形转换为矩形波。上电瞬间,电容相当于短路,若电池包电压为400V,则Vp(峰值电压)为400V。预充电阻的峰值功率Pp≈737W。

考虑到实际使用中的降额需求,若按照0.5倍降额,则所需电阻的单脉冲峰值功率为737×2=1474W。计算矩形波时间时,由于电阻与电容两端电压之和等于电池包电压Vbot,电容两端电压Ut=(1-0.37)Vbot=0.63Vbot。设时间常数T=RC,则T=217×0.001×ln(2.7)≈0.216s,矩形脉宽t1= T/2=0.108s。依据得到的脉宽与单脉冲峰值功率,与厂家提供的曲线进行对比,即可判断选型是否合理。

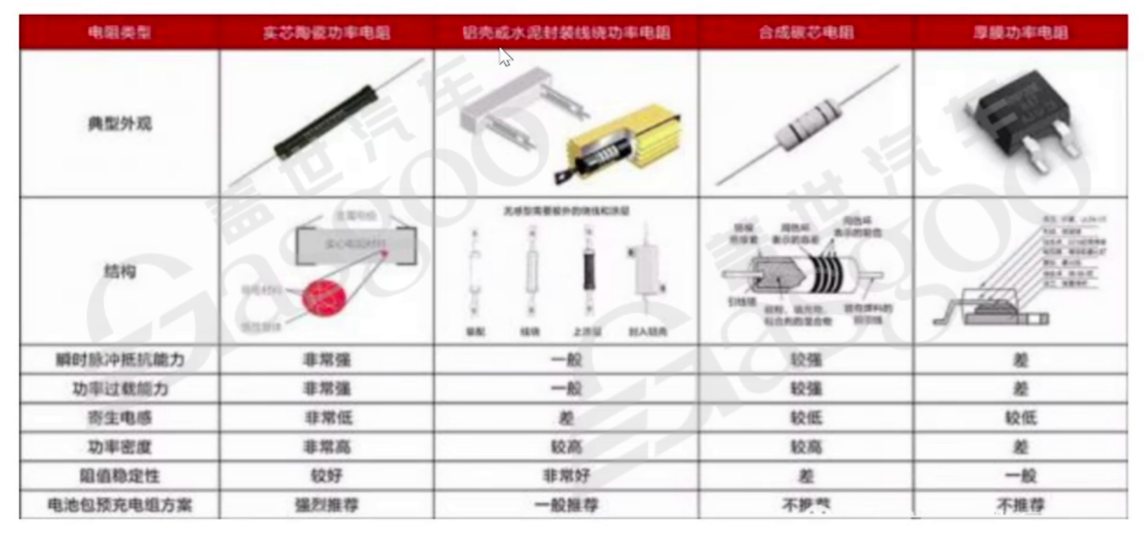

(三)类型选择

预充电阻类型多样,不同类型在瞬时脉冲抵抗能力、功率过载能力、寄生电感、功率密度和阻值稳定性等方面存在差异。

实芯陶瓷功率电阻瞬时脉冲抵抗能力和功率过载能力非常强,寄生电感非常低,功率密度非常高,阻值稳定性较好,强烈推荐用于电池包预充电组方案;铝壳或水泥封装线绕功率电阻瞬时脉冲抵抗能力较强,功率过载能力一般,寄生电感差,功率密度较高,阻值稳定性非常好,一般推荐使用;合成碳芯电阻瞬时脉冲抵抗能力差,功率过载能力较强,寄生电感较低,功率密度较高,不推荐使用;厚膜功率电阻瞬时脉冲抵抗能力差,功率过载能力差,寄生电感较低,功率密度低,阻值稳定性一般,也不推荐使用。

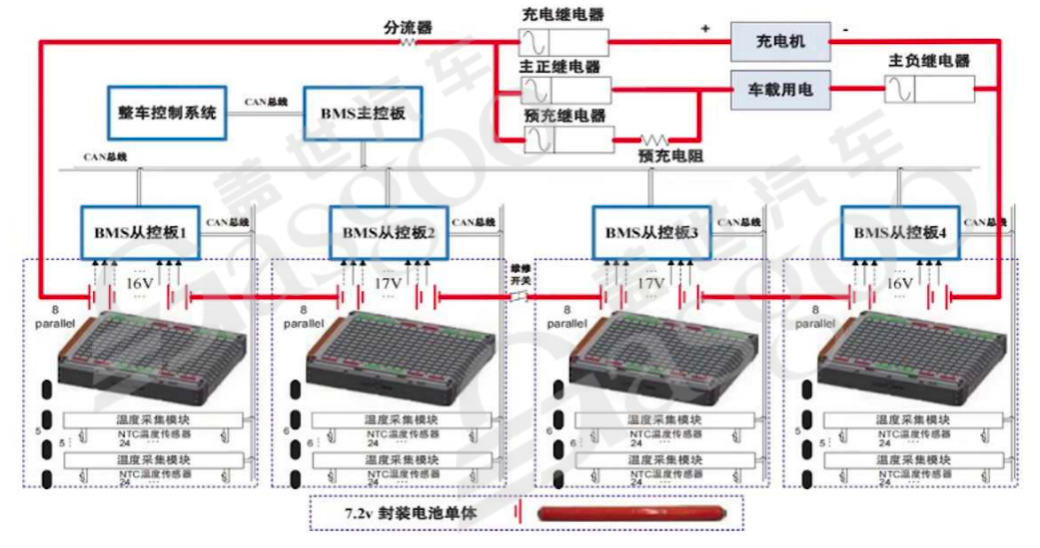

二、高电压对BMS选型影响

800V高压系统对电池管理系统(BMS)选型影响重大,主要体现在以下多个关键方面。

高电压电池意味着更大的功率和电流。BMS需充分考虑电池的电压和电流承载能力,以确保能够安全、高效地管理这些高电压电池,保障电池系统稳定运行。

(二)电池温度监控

高电压电池在充放电过程中会产生大量热量,对温度监控要求极高。BMS必须具备实时监测电池温度的功能,并将温度严格控制在安全范围内(通常为-20°C至60°C),以避免温度异常影响电池性能和寿命。

(三)硬件设计挑战

高电压电池可能导致更高的故障率,尤其是在AFE(电池健康评估)电路、快充接口电路等关键部位。因此,这些部位需要采取更强有力的防护措施,如增加浪涌防护、强化绝缘检测等,以提升硬件的可靠性。

(四)绝缘电阻检测

在高电压电池系统中,绝缘电阻检测至关重要。Y电容(跨线电容)的存在可能干扰绝缘电阻的准确测量。若BMS设计采用电桥法方案,必须确保使用的电压值收敛,防止出现测量不准确的情况。

(五)虚电压问题

高电压电池系统中,继电器后端可能出现虚电压问题,这通常是由绝缘电阻和车身地之间的通路导致的。BMS需要设计有效的解决方案,避免虚电压对系统产生不良影响。

(六)MOS管选型

在高电压电池管理系统中,功率MOS管的选择极为关键。开关MOS管用于控制电池充放电,平衡MOS管用于电量均衡,保护MOS管用于过压、过流和短路保护,负载MOS管用于控制负载连接与断开。BMS应根据具体需求,精准选择合适的MOS管类型和规格。

电芯是电池的基本单元,由正极、负极、电解液和隔离膜组成,其性能直接决定电池的容量、循环寿命和安全性。电池模组由多个电芯组合而成,包含BMS、保护电路和散热系统,能提升电池的能量密度和功率密度。电池包则由多个电池模组构成,用于电动汽车、储能系统等大功率应用场景,可提供高能量和功率输出。

电池串联适用于需要提高电池组电压以满足电动机或设备工作要求的情况,当电池组电压低于应用设备需求时,通过串联多个电池达到所需电压。电池并联则适用于需要提高电池组容量以延长使用时间的场景,当电池的电流需求超出单个电池的放电能力时,采用并联多个电池的方式。

磷酸铁锂电池具有较高安全性和较长循环寿命,适用于电动汽车和储能系统,典型电压为3.2V,容量在1000mAh到5000mAh之间。三元锂电池具有较高能量密度和功率密度,适用于电动汽车和高性能电子设备等,典型电压为3.7V,容量在1500mAh到5000mAh之间。镍钴铝酸锂电池主要用于高能量密度应用,如电动汽车,典型电压为3.6V,容量在2000mAh到5000mAh之间。

电池功率P由电压V和电流I决定,公式为P=V×I,通常以千瓦(kW)为单位。电流大小决定电池的放电能力,用安培(A)表示,电流越大,放电能力越强,但同时也会对电池寿命和安全性产生影响。

“几度电”通常指电池的能量容量,单位为千瓦时(kWh)。例如,一个电池包容量为50Ah、电压为12V,则其能量为50Ah×12V=600Wh=0.6kWh,即0.6度电。能耗指设备运行过程中消耗的电能,它会影响电池的放电时间和使用效率。

BMS会实时监控电池温度,确保其在安全范围内运行。过高或过低的温度都会损害电池性能,缩短电池寿命。锂电池的正常工作温度范围一般为-20℃至60℃。

汽车速度与电池能量消耗密切相关。速度越高,功率需求越大,电能消耗也越高。汽车行驶过程中受空气阻力、轮胎摩擦和电机效率等多种因素影响,速度增加时,空气阻力显著增大,进而导致能耗增加。

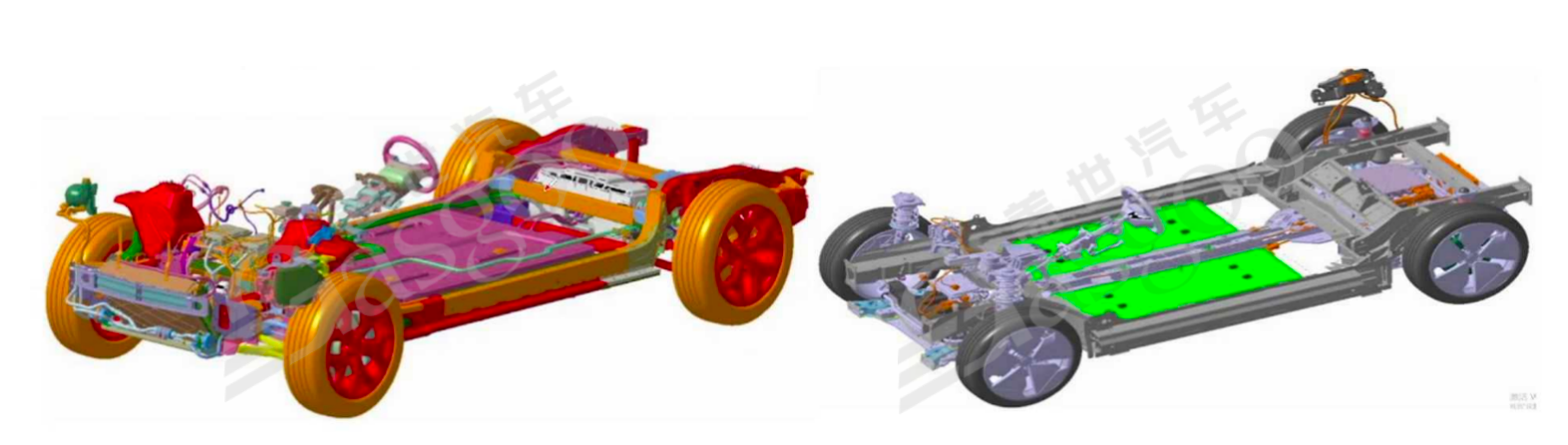

三、800V对底盘/副车架系统影响

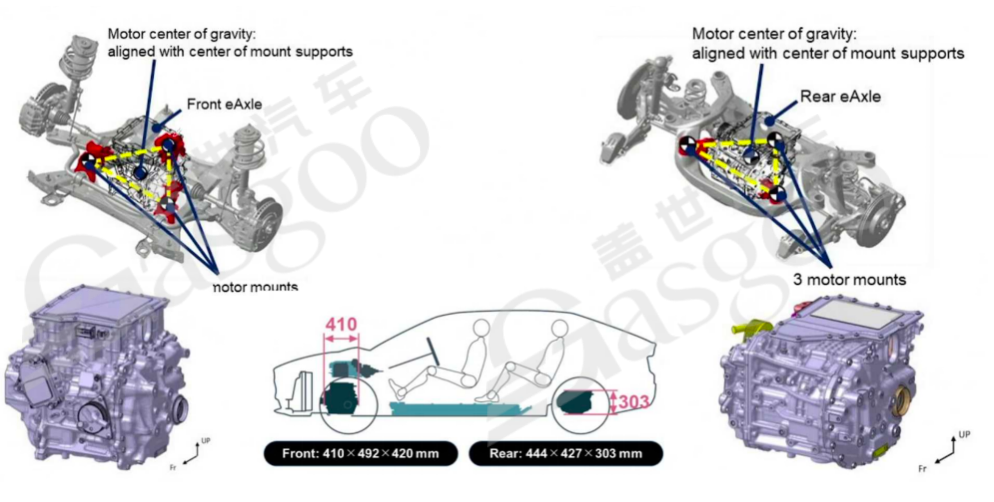

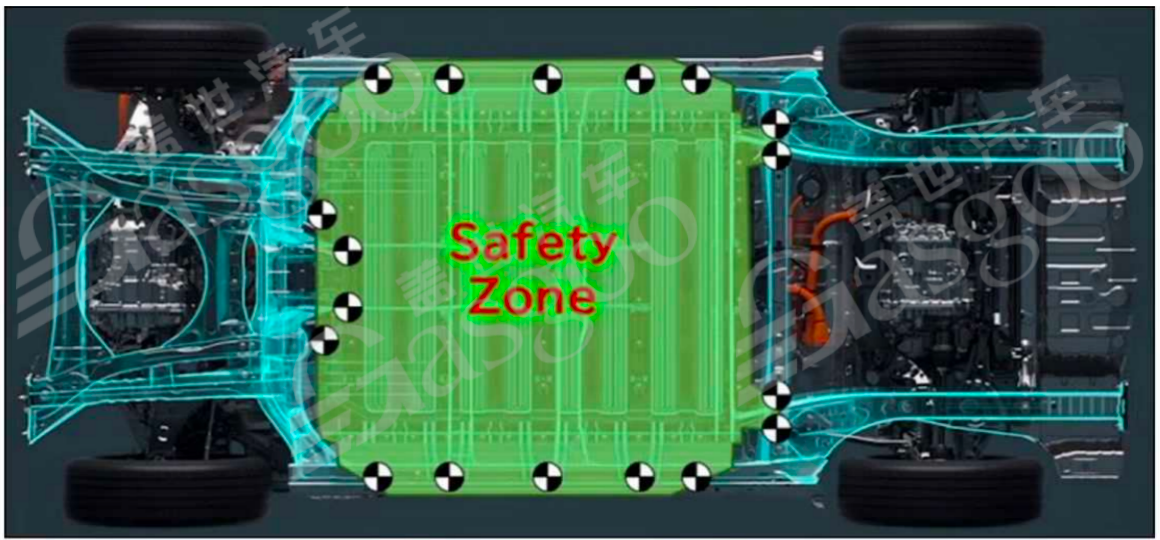

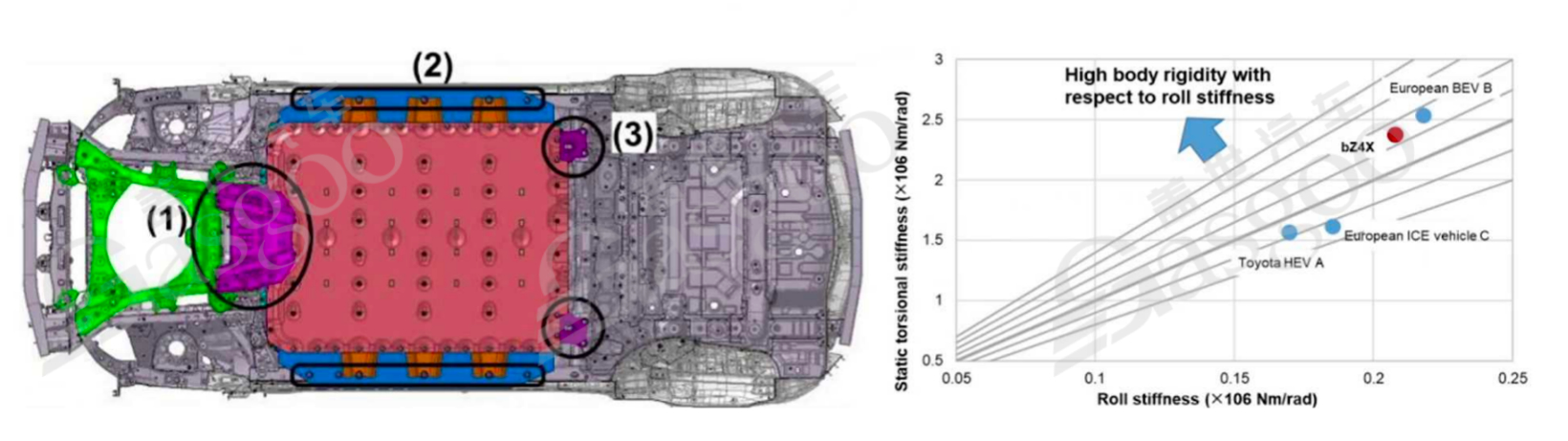

纯电动汽车因需要大容量电池组,往往比传统汽车更重。但通过实现低重心和低惯性矩,优化前后转向特性,可提升车辆的动态性能。将电池组整合到车身框架中,能够增加车身刚度,合理安排新开发车轴和安装系统的共振频率,有助于提高乘坐舒适性。

在设计副车架时,需考虑其框架大小和结构形式,如全包裹式收纳架的应用。同时,要结合电机系统大小,综合选择合适的副车架结构,如五连杆或其他结构形式,以优化整体设计方案。

四、800V对车身系统影响

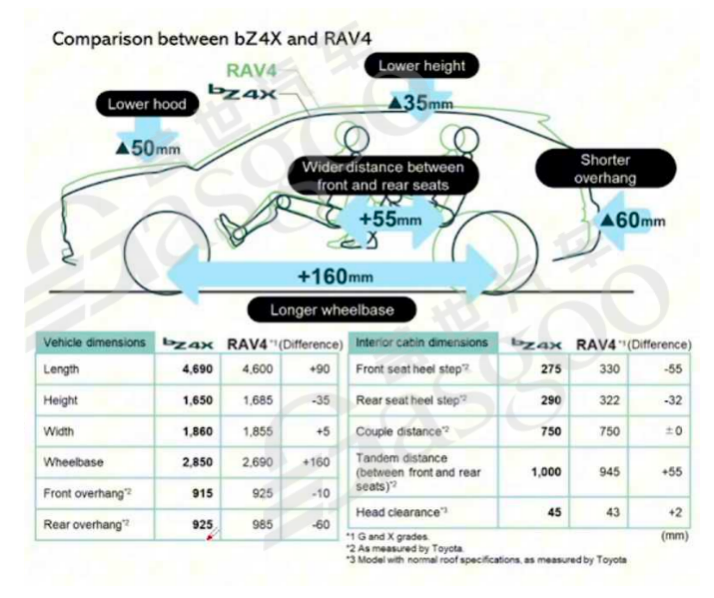

较长轴距有助于营造舒适宽敞的车内空间,增大前排和后排座位间距。但保持相同前轮角度会增加最小转弯半径,对操控产生负面影响。以bZ4X和RAV4为例,bZ4X的前轮角度比RAV4大了约2度,以在轴距更长的情况下保持相同的最小转弯半径,这得益于纯电动汽车平台消除了发动机部件,并将前车身框架移向车辆内部的设计特点。

较低的车辆高度有助于降低重心,塑造光滑轮廓,改善气动性能,从而延长续航里程。然而,较低的高度会减少乘客头部空间。为此,可通过修改全景车顶结构开发更薄的车顶,并调整乘客坐姿降低头部位置,以平衡空间和气动性能的需求。

降低引擎盖高度能降低重心,实现光滑轮廓,改善视野,这些优势是纯电动汽车BEV平台特有的。

短后悬设计有助于实现bZ4X独特的风格,同时推出四个位置的轮胎。后地板框架采用热冲压钢等高强度材料,在发生后方碰撞时,能在短行程内限制变形,有效保护高压元件。

五、电动四驱架构现状

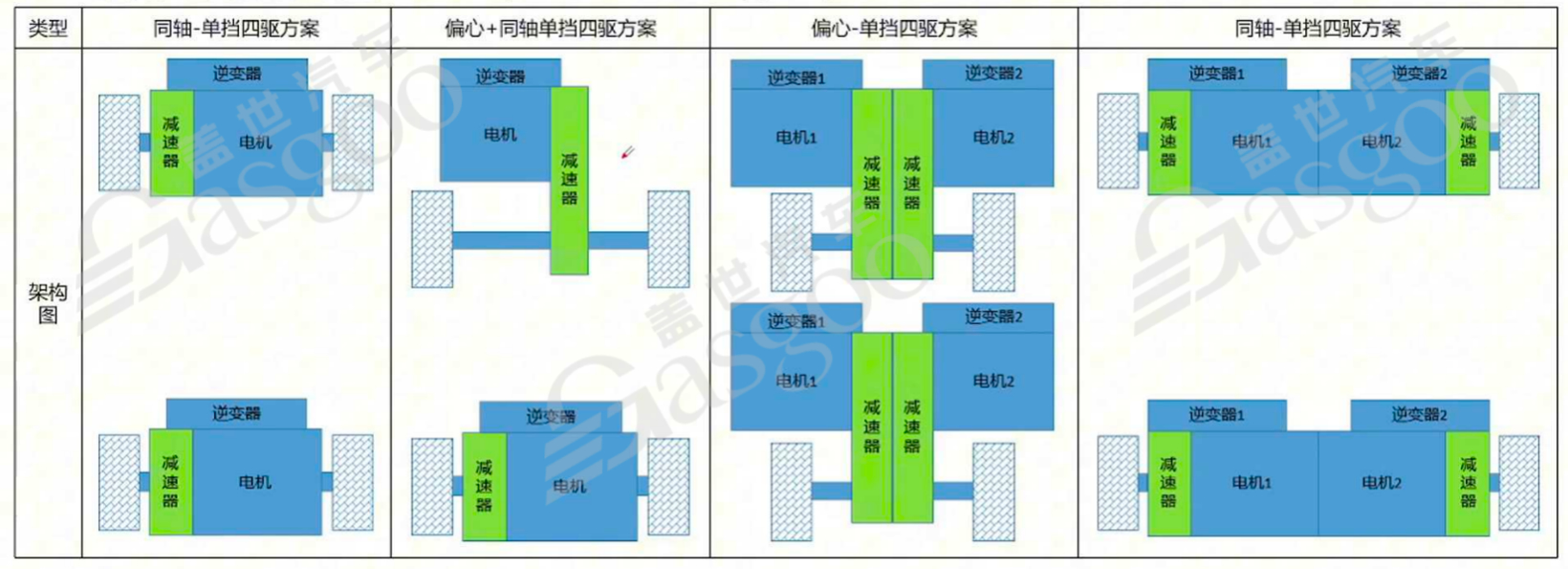

目前,双电机分布式驱动结构主要有同轴式和偏心布置两种。同轴布置在空间占用上较小,在小型化方面具有一定优势。

高性能车型通常采用前后均双电机的配置,如比亚迪易四方、极氪001FR;单轴双电机的代表车型有特斯拉ModelSPlaid、LucidAirSapphire。此外,还有同轴-单挡四驱方案、偏心+同轴单挡四驱方案、偏心-单挡四驱方案等多种布置形式,不同方案在逆变器位置、减速器结构等方面存在差异。部分四电机方案取消了传统差速器结构,通过电子差速形式实现车辆驱动。

六、电动四驱-电驱动系统构型

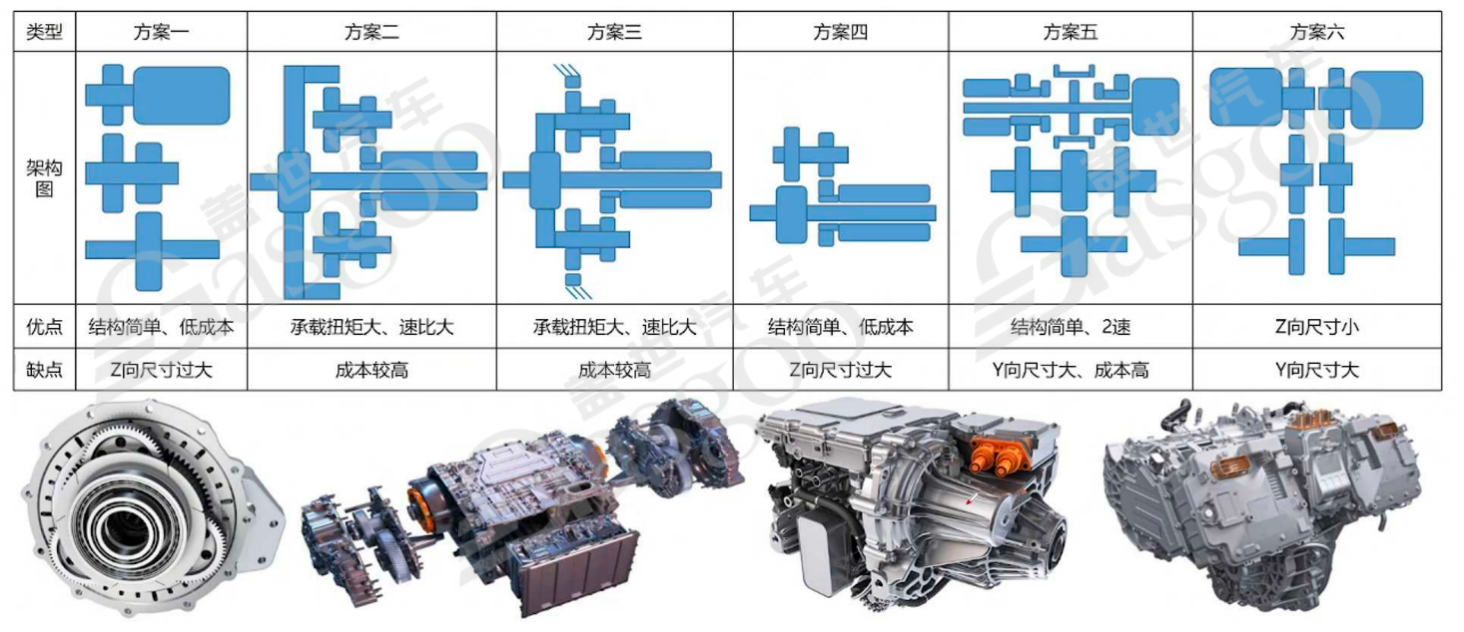

电驱动行业竞争激烈,产品同质化和价格低价化趋势明显,存在同轴单挡、偏心轴单挡、多挡化等多种组合和维度的方案。选择何种构型,取决于车型的市场定位、动力性和经济性要求。

下图中,方案一结构简单、成本低,在国内电驱企业中应用较为广泛,但Z向尺寸过大;方案二和方案三承载扭矩大、速比大,应用场合相对更适合高性能车型,但成本较高;方案四在早期电驱动系统中有应用,现常用于商用车,如电动皮卡等,可通过增加结构实现载重能力,在空间利用率和成本方面有优势;方案五是部分企业探索的双面机方案,存在Y向尺寸大、成本高的问题;方案六适用于具备电子差速功能的电车,具有一定优势,但同样存在Y向尺寸大的缺点。

七、电驱动系统控制策略选型

在车辆处于行车READY状态时,车辆控制单元(VCU)通过目标扭矩或目标转速值控制电机控制器(MCU),驱动车辆行驶。

行车过程中,VCU同时检测加速踏板(APS)和制动踏板(BPS)的输入信号。当检测到APS和BPS输入同时有效时,制动功能优先,VCU仅响应制动请求,确保行车安全。

当检测到充电连接信号有效时,VCU控制电机控制器扭矩输出一直为0,禁止车辆驱动,防止充电时车辆意外移动。

VCU根据加速踏板开度信号、制动踏板信号、挡位信号、车速信号(或电机转速信号)、电池状态、电机状态等信息,计算得出驾驶员请求扭矩。通过CAN信息将当前挡位状态信号与扭矩命令信号发送给MCU,从而控制电机驱动车辆。在不同挡位下,VCU发送不同的扭矩信号:R挡时,VCU发送负扭矩,MCU控制电机反转,驱动车轮反向运动,车速不超过20km/h;N挡时,VCU发送零扭矩;D挡时,VCU发送正扭矩驱动车轮正向运动,发送负扭矩时进行电制动能量回收。

车辆进入跛行模式后,VCU控制车速不超过15km/h,控制MCU输出功率不超过最大功率的50%。若无加速踏板故障,车辆响应加速踏板开度行驶;若加速踏板有故障,VCU自动控制车速稳定在15km/h附近,同时保证制动优先功能有效。

当VCU接收到整车其他控制器的限功率故障信号后,根据故障处理方式、MCU的限制值和动力电池的输出限制值,对MCU输出功率进行限制。当VCU自身出现限功率故障时,控制MCU输出功率不超过最大功率的50%。从正常状态过渡到限功率状态时,需缓慢进行,确保整车平稳过渡。

当挡位为R挡时,通过调节当前输出扭矩值的大小,限制车速不大于20km/h,防止倒车时车速过快引发安全问题。

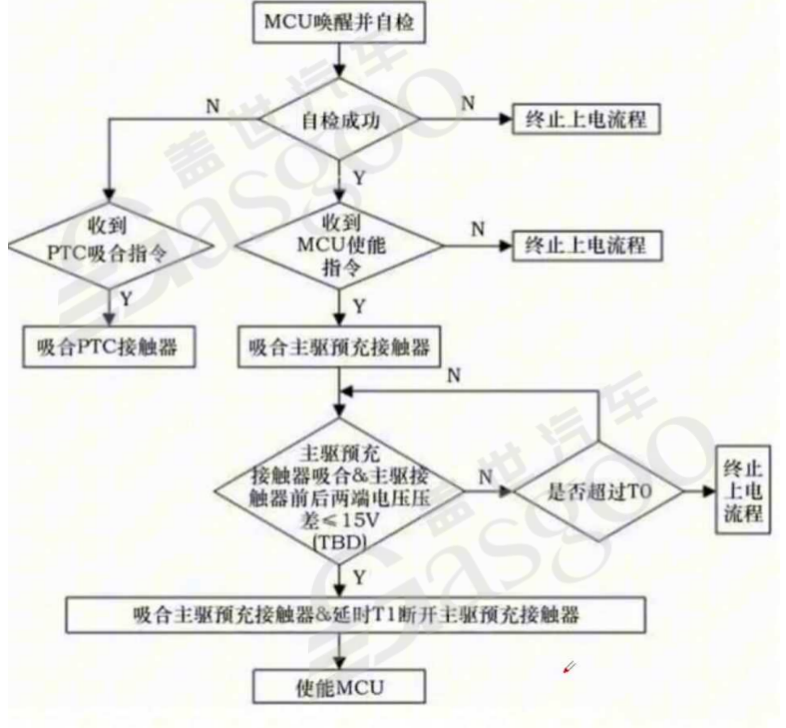

(一)上电流程

当有MCU使能信号时,先检测电压是否在9-16V范围内,延时T0后,检测HCU使能信号。若过了T1未收到HCU使能信号,主动断开空调接触器KM3与PTC接触器KM3;若再过T2仍无信号,主动断开主正继电器KM1;若再过T3还未收到信号,则MCU下电。若各项信号正常,MCU唤醒并进行功能自检,自检成功后进入下一步接收MCU使能信号指令流程。

(二)下电流程

当MCU使能信号一直有效时,若检测到VCU发送的CAN报文中,YC+信号T0有效,则闭合主预充接触器KM2。随后判断YC+信号,若在T4时间内一直有信号,则断开主预充接触器KM2。断开主预充接触器KM2后,若T5时间后还有YC+信号,则再次闭合主预充接触器KM2并重新判断YC+信号;反之,若延时超过T0,则断开主预充接触器KM2。接着检测ZZ+信号,若有则保持T0闭合主正继电器KM1,若无则断开主正继电器KM1。在整个过程中,还会进行各种信号判断和接触器状态检测,以确保系统安全下电。

此外,MCU在接收到停止使能请求后,会将扭矩清零,停止使用MCU,同时断开主驱接触器,进行主动放电,并检测主驱/主驱预充接触器粘连情况,存储接触器状态。主动放电完成且粘连检查完毕后,确认MCU无唤醒信号,使MCU延迟或休眠。期间,若收到PTC断开指令,也会相应断开PTC接触器。

800V高压系统的各个组成部分紧密关联,从预充电阻、BMS到底盘、车身以及电驱动系统,每个环节的合理设计和精准控制都是确保系统高效、安全运行的关键。随着技术的不断进步,新能源汽车800V高压系统将在优化设计和性能提升方面持续发展,为行业带来更多创新和突破。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202502/16I70418615C108.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921