盖世汽车讯 超透镜采用能够操纵光的纳米人工结构,相关技术可以明显减小传统光学组件的尺寸和厚度,且在近红外区域特别有效,在被称为“自动驾驶汽车之眼”的激光雷达(LiDAR)、微型无人机和血管探测器等各种应用中具有广阔的前景。尽管潜力巨大,但目前的技术需要很高的成本才能制造出指甲大小的超透镜,这给商业化带来了挑战。幸运的是,最近的一项突破有望将其生产成本降低千分之一。

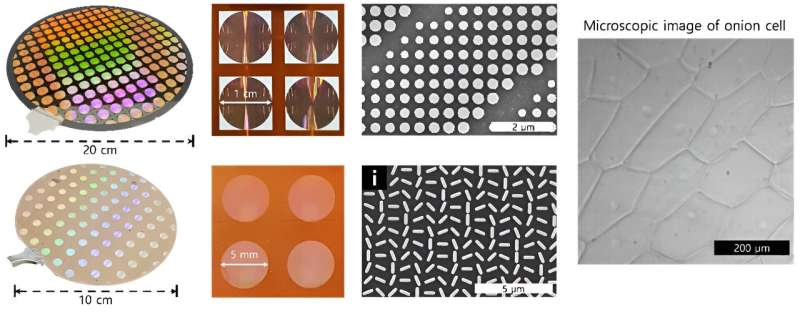

(图片来源:浦项科技大学)

据外媒报道,由浦项科技大学(POSTECH)机械工程系和化工系Junsuk Rho教授等人组成的联合研究团队提出了两种量产并在大表面上制造超透镜的创新方法。这项研究发表在期刊《激光与光子学评论(Laser & Photonics Reviews)》上。

*特别声明:本文为技术类文章,禁止转载或大篇幅摘录!违规转载,法律必究。

本文地址:https://auto.gasgoo.com/news/202404/2I70387569C601.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921