盖世汽车讯 据外媒报道,德国斯图加特大学的研究人员首次证明,基于聚合物的3D打印微型光学元件可以承受激光器的热度和功率,这一研究进展可实现廉价、紧凑且稳定的激光源,对自动驾驶激光雷达系统等各种应用都有益处。

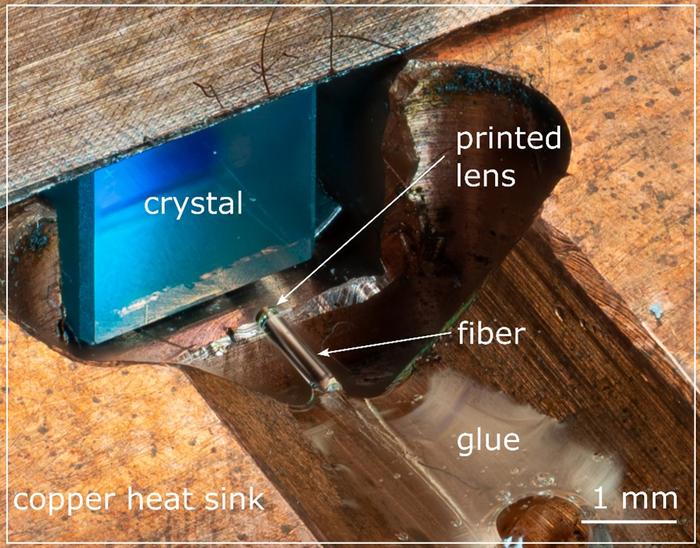

3D打印微型光学元件(图片来源:斯图加特大学)

斯图加特大学第四物理研究所的研究团队负责人Simon Angstenberger表示:“我们通过3D打印技术,直接在激光器内部使用的玻璃纤维上打造高质量微型光学元件,从而显著缩小了激光器的尺寸。这是首次在现实激光器中打造此类3D打印光学元件,而且其显示出高损伤阈值和高稳定性。”

在期刊《Optics Letters》上,研究人员描述了他们如何直接在光纤上3D打印微型光学元件,从而在单个激光振荡器中以紧凑的方式将光纤和激光晶体结合起来。最后合成的激光器可以在波长为1063.4 nm范围内稳定工作,输出功率超过20 mW,最大输出功率为37mW。

*特别声明:本文为技术类文章,禁止转载或大篇幅摘录!违规转载,法律必究。

本文地址:https://auto.gasgoo.com/news/202312/15I70374565C601.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921