2022年12月8日,由盖世汽车主办的2022第三届汽车电驱动及关键技术大会中,合众新能源动力总成总工程师刘平宙指出,随着电驱系统性能指标要求的不断提升,电驱系统整体发生了如下变化:高速系统逐步普及,高压及碳化硅的技术路线也开始逐渐上车,扁线电机、油冷电机、高度集成化也成为了主流的技术发展态势。

然而,驱动电机的发展也面临着不少技术挑战。以碳化硅高压电机为例,SiC开关频率高,对漆包线的绝缘冲击大;其次,还需实现更好的EMC兼容性,以规避高压和低压的电磁干扰;除此之外,整个碳化硅高压电机还需面临绝缘系统要求、轴承寿命、成本等多方面的挑战,整个行业仍需对相关技术进行攻关。

刘平宙提到,面对当前电驱系统的发展趋势,哪吒汽车发布了“浩智战略”,旨在布局全产业链,以技术创造颠覆性体验,形成整合优势。其中,该战略包括中央超算平台、基于SiC技术的高集成电驱动系统平台、哪吒自研高效增程器等方面的布局。

刘平宙 | 合众新能源动力总成总工程师

以下为演讲内容整理:

哪吒汽车介绍

合众新能源成立于2014年,是一家以创新型技术研发、智能化生产制造和全渠道销售服务为基础,集合硬件、软件于一体的创新型科技公司,公司分别于2017年4月和2018年6月申请获得了国家发改委和工信部的双资质,哪吒汽车是合众新能源旗下的汽车品牌。

图片来源:合众新能源

2014-2017年是哪吒汽车蓄势待发的阶段,2017年4月,我们获得了发改委的整车资质。2018年我们正式在新能源市场上开启了车型的交付模式,2018年11月,首款哪吒N01上市。2020年哪吒U和哪吒V也相继上市,同时完成了C轮融资。2021年,我们和360、华为、地平线、宁德时代、泰国PTT等合作伙伴签署了战略合作协议,同年哪吒U Pro和哪吒S亮相。2022年是哪吒汽车的高光时刻,截止到2022年11月,哪吒的年度产销辆已经突破了13万,累计产销突破了20万。11月,高端车型哪吒S也已经交付了数百辆。

目前公司有三大工厂,三个基地同时投产,按照双班计算,目前产能已经达到了50万辆。从数据上可以看出,哪吒汽车已经成为用户最信赖的新势力汽车品牌之一。

驱动电机技术发展趋势

《节能与新能源汽车技术路线2.0》涉及到电驱系统、电机以及控制器的性能指标,2025-2035年,对于新能源汽车的性能要求越来越高。随着性能要求的不断提升,电驱系统发生了以下几个变化:第一是高速系统的逐步普及,第二是高压以及碳化硅的技术路线的逐步尝试,此外扁线电机、油冷系统、高度集成化也成为主流的市场发展态势。

从扁线电机在新能源汽车的应用来看,扁线替代圆线能使电机槽满率提高20-30%;且绕组电阻低,铜耗可降低20-25%,驱动效率能提升2%。扁线的线型排列方式使导热性能更好,且结构刚度高,以及NVH提升明显,功率密度、扭矩密度相比原先的电机也有20-30%的提升。

油冷电机是近年来大家都在发力的技术路线,比亚迪、广汽、蔚来等都有相应的研发和产品布局。其技术上的明显优势首先是散热效果好,且介电常数高,有利于绝缘性能的提升。其功率密度和扭矩密度相比普通的扁线电机和油冷结构电机也进一步提高。

高速电机是目前大家都在探索的发展趋势,至于最终需达到多高转速才能满足需求还尚无定论,但大家既然都在探索这条路线,必然是因为它存在明显优势。首先是功率密度,同等功率下高速电机的体积更小,因此功率密度更高。第二,功率密度的提升也让电机的体积更小、重量更轻,同时能节省材料用量,尤其是稀土材料的用量。第三,高速化能让电机或系统效率更高。

高速电机与低速电机相比,在整车相同的动力性能要求下,高速电机的转速提高了3500rpm,对应扭矩降低60Nm,电机成本约能降低20%。减速器速比提高增加的成本约为3%-5%,整体而言驱动系统的成本还是实现了显著降低。

目前市面上的高压电机多为650V、700V,真正实现800V的还不多。说到800V大家都会联想到SiC高压系统,SiC的出现对于整个电机的影响都较为明显。对于整车系统而言,它解决了充电的问题。而对于电机,它对于电机效率、温升和NVH都有明显的优化。在高压系统中,引入SiC将对整个绝缘系统的寿命有很大帮助。由于高压的出现,同等功率下电流会更小,且由于整个系统形成了集成式结构,母线电流也会降低,因此整个动力系统的线束尺寸都能得到优化。同时,全转速范围内高速区间的效率也会大大提升,提高续航里程。

不仅是SiC,IGBT也可以做高压。但相比于SiC,IGBT在高压段的损耗会比较高。在同等功率下,SiC系统的损耗会比IGBT低50%-70%,对于整个系统的效率提升有很大帮助。

驱动电机技术挑战

驱动电机也存在着一定技术挑战。扁线电机的挑战首先是制造工艺复杂,一个扁线定子大约需要12道工艺流程完成。且整个设备的投资非常高,柔性化程度低。另外在成型工艺方面,成型工艺对整个绝缘系统,包括表面的绝缘层都会有较大损伤。此外,扁线的交流损耗较大。第四,其接线方式与传统电机有所不同,如果绕组的排布和接线不合理,就容易造成支路间的环流影响,容易造成电机局部过热。

油冷电机虽然在电机性能、体积重量上相比水冷电机会有明显提升,但对于油品兼容性会提出较高的要求。另外,对绝缘材料的耐油性也会形成比较大的挑战。第三,为了达到较好的油冷效果,油路设计会比较复杂,且油冷电机专利的限制也会对后来者会形成较大困扰。第四,其热分析涉及到液、固、气,分析难度大,分析精准度低。

高速电机对材料的要求较高,且价格也较高,这将对电驱动厂商带来一定成本挑战。此外,转子强度影响大,转速越高,转子的离心力越大,因此对材料的要求也比较苛刻,如何选择材料、更好地利用材料的占比、控制好冲压过程中的物料分配也是关键挑战。第三,转子动平衡标准需要重新考量。第四,在高速轴承的选型方面,目前高速轴承的市场基本被国外厂商占据,因此要想获得较低的轴承价格会更困难。第五,轴电流会对轴承管道产生破坏,轴电流可能会击穿油膜,造成最终轴承失效。最后是高速损耗,高速电机的损耗计算难度较大,目前业内仍在探索精准计算。

SiC高压电机目前已成为热门,但仍有较多挑战存在。首先是SiC开关频率高,对漆包线绝缘冲击大。第二,在EMC方面,如何规避控制器受到高压和低压的电磁干扰,以及如何实现EMC更好的兼容性目前也是较大挑战。第三,绝缘系统的要求大幅提升。第四,轴电流也会对轴承寿命产生影响。此外,目前SiC成本仍较高,难以实现普及。我们公司目前也完成了SiC电驱系统的样机设计及制造,但SiC也为我们带来了较大的成本压力。我们计划在明年先完成整车的搭载测试,后续将继续观望整体市场趋势,以及成本是否对整车的搭载有利。

电驱系统发展趋势

无论是软硬件、电机还是轴承和控制器,电驱系统的发展都趋向于平台化和模块化。电机的平台化和模块化主要是扁线定子体系的平台化设计,包括线成型的平台化,需尽可能减少更改,通过串并联来实现电机的设计。通过转子的平台化和差异化的设计,来满足动力性能的需求。

电控平台化包括控制器结构平台化,即壳体不变,需要在有限的壳体内满足高低压的需求;第二是硬件的平台化,例如将SiC和IGBT实现切换,其他部件尽量减少改动;第三是软件平台化,这是发展的大趋势。

减速器也需要平台化,需尽可能地使轴承平台化,用一套轴承来满足平台化设计。

图片来源:合众新能源

多合一系统目前主流的是电机、电控、减速器的三合一技术。此外,也有领先的厂商推出了七合一、八合一的大动力总成。未来将形成N合一系统,通过几个模块的融合形成大的底盘动力系统。目前业内都在探讨Tier1是否有机会,或者说有多少机会可以在这一市场上发挥作用,实际上这种技术基本都需要由整车厂主导研发。

分布式和多档化也是电驱系统的发展趋势。目前分布式轮毂驱动系统和多档驱动系统已有很多技术探讨,也实施了很多案例和实车的验证。从应用情况来看,目前轮毂驱动系统还存在一些困难和挑战,主要受制于几个因素:一是空间,轮毂的空间较小,而轮毂驱动系统又需要电机有较大的动力输出,体积与空间限制两者相矛盾。二是工作环境,轮毂内的振动、密封、温度等都是较大的挑战。三是驱动系统的可靠性,此外在轮毂电机技术领域,轴向或径向哪个模式更合理,还需要大家不断探讨。轴向电机的NVH还需要不断探索和优化,以满足轮毂驱动的需求。此外,差速匹配也需要不断进行优化。

多档驱动系统目前在乘用车上已有应用,但仍存在一定挑战。目前,动力经济性和驾驶舒适性,尤其是舒适性对于多档驱动系统仍是较大挑战。对于两档驱动系统而言,皮卡、越野车等车型的应用场景会是较好的选择,但对一般家庭乘用车而言接受度不是很高。轮毂驱动以及多档驱动能否在乘用车上得到广泛应用,还需经过市场的验证。

高压系统能带来的优势较为明显,高压快充能解决充电效率低、充电速度慢的问题,为用户带来更好的补能体验。400V、800V电压平台在同等功率下的充电电流和充电速度会产生较大差异。800V相比400V充电时长缩短一半,如果实现1000V甚至1200V,充电时长将大幅缩短,可接近燃油车的加油速度。

800V电驱系统技术分析

800V能带来的优势,首先是充电速度,能大幅提高充电效率。第二是电机转速,800V可轻易实现20000rpm的运行速度。第三,电机、电控的功率密度可以大幅上升。在效率上,800V驱动系统的CLTC综合效率可达91.5%以上。续航里程方面,在SiC技术的加持下,续航里程可增加5%-8%以上。此外,对于母线的线规选择也更加友好,线径将减小,能优化整车的底盘空间布置。

目前800V系统的充电桩布局相对较少,为了满足800V系统的充电,有几种路线可以选择。一是控制器自带升压功能,二是在中央充电桩上配备升压功能,通过400V充电桩+800V的升压模块也可以解决800V的充电需求。第三是高压充电桩的布置,布置数百千瓦的超级快充桩。目前800V的资源布置还相对较少,后续800V是否会存在换电模式也值得探讨。

虽然800V系统优势明显,但其存在的绝缘共性挑战也不容忽视。原先400V的绝缘已经难以满足800V的需求,800V相对于传统的400V系统可能会提出1.8倍-2倍的绝缘要求。800V OBC、DCDC以及高压继电器等都需要进行升级,设计验证周期长,短期内验证费用较高,经济性差。

800V系统对电机的挑战,首先是前面所提到的轴电流影响,虽然目前已有解决方案,但后续的可靠性如何还有待验证。此外绝缘系统的要求也较高,绝缘材料的要求提高,会导致整个绝缘系统的成本增加。对于绕组而言,高速高频下绕组集肤效应和临界效应会导致绕组的交流损耗快速上升,但对于交流损耗的计算精准度还较差;线间电压差的增大,同样是绝缘系统PD的挑战。在机械强度上,高转速下轴系及壳体强度的要求增加,设计难度增大,需选择合适的材料以及合理的结构设计,借助CAE分析提前规避风险。

对于控制器而言,800V带来的挑战涉及到EMC、绝缘、可靠性和结构设计。EMC方面,800V电压及SiC逆变器频率的提升,会导致逆变器内部du/dt大幅提升,对控制器EMC设计带来巨大挑战。绝缘系统中电气间隙、爬电距离都需要重新设计。对于可靠性,高功率密度、高耐热、高频率切换应用都需要进行深入分析。结构设计上,磁环、屏蔽板的布置以及高低压线路的走向布置都会影响到整个控制器的结构设计。

800V对于减速器的挑战,首先是NVH,减速器齿轮在800V系统中需要全套重新设计,细高齿相比标准齿设计噪声会有较大降幅。对于齿轮的加工精度,在2000rpm及更高的转速下,齿轮需要更高的加工精度。另外,在齿轮强度上,高转速、大扭矩、齿轮模态等对NVH的影响都需要引起关注,需进行更详尽的设计分析。在加工设备方面,更高精度的齿轮对于加工设备精度、一致性的要求也会更高。

图片来源:合众新能源

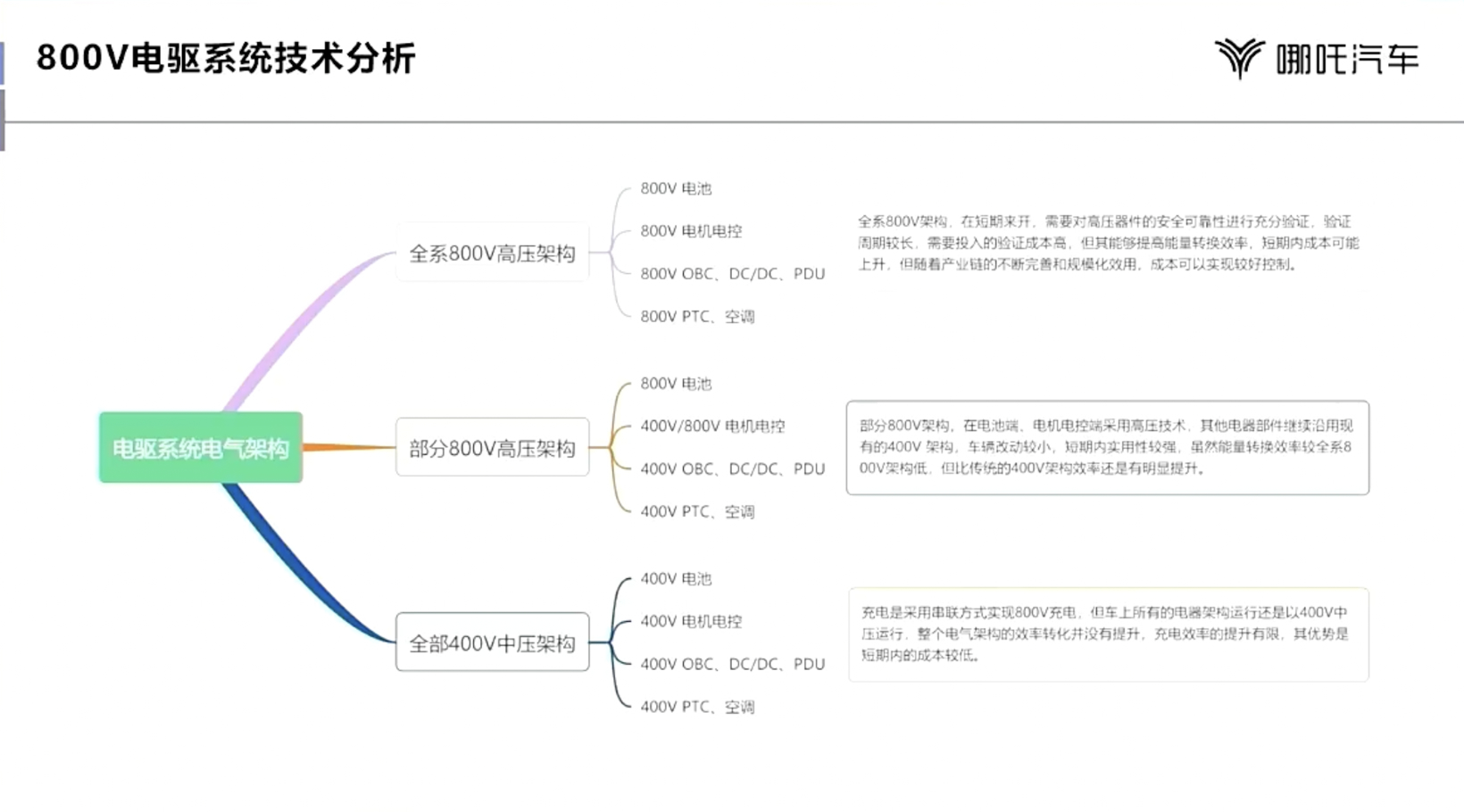

800V电驱系统架构主要可以分为三种,一个是全系800V高压架构,电池、电机电控、OBC、DC/DC、PDU、热泵和空调等都需要使用800V系统。短期来看,高压器件安全可靠性验证的工作量较大,需投入的成本较高,但随着产业链不断完善以及规模化效应,长期成本或许会得到较好的控制。

第二是部分800V高压架构,电池采用800V,电机电控采用400V或800V,OBC、DC/DC、PDU、热泵和空调都继续沿用400V系统。车辆改动较小,短期内实用性较高,虽然能量转换效率较全系800V架构低,但相比传统400V架构效率仍有明显提升。

第三是全部400V中压架构,采用充电800V,用电400V的模式,整车电气架构无需大幅调整,但整个电气架构的转换效率并没有得到提升,充电效率的提升有限,其优势是短期内成本较低。

哪吒汽车电驱系统规划

前段时间哪吒汽车发布了品牌战略“浩智战略”,初衷是布局全产业链,以技术创造颠覆性体验,形成整合优势。战略包含几个模块,第一个是浩智超算平台,即哪吒汽车下一代智能汽车中央超算平台,包含智能驾驶、智能座舱以及智能控制。第二部分是浩智电驱,基于800V技术平台,形成高集成电驱动系统。第三部分是浩智增程,即哪吒汽车自研的高效增程器。

基于800V平台我们也做了一系列的平台化规划,其中有400V、800V的两个电压平台,定转子、控制器硬件、减速器都将打造模块化和平台化的设计。

在800V平台内,我们规划的是240kW以上的永磁电驱SiC平台,在180kW也希望能做异步电驱系统。后续还有基于SiC平台规划的270kW甚至300kW以上的永磁电驱产品。

针对400V平台,目前我们已经基于成熟应用的IGBT规划了170kW-200kW的永磁电驱系统。2024年,我们会陆续推出135kW-170kW永磁和异步IGBT电驱系统。2025年,我们希望将SiC应用到170kW-200kW的永磁电驱系统中,这对整车的续航会有进一步的帮助。

哪吒汽车在今年推出的两款样机都在测试中,明年希望170kW-200kW永磁电机能够成功推向装车,240kW-250kW电驱系统能够完成搭载测试,并在2024年实现装车,推向市场。

(以上内容来自合众新能源动力总成总工程师刘平宙于2022年12月8日,由盖世汽车主办的2022第三届汽车电驱动及关键技术大会发表的《新能源电驱系统发展趋势探讨及挑战》主题演讲。)

本文地址:https://auto.gasgoo.com/news/202212/19I70325481C109.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921