引言

一个多世纪前,燃油汽车的出现,改变了我们的生活,使出行更加轻松便捷。一个多世纪后的今天,全球变暖,环境污染成为了人们关注的问题,为了有效的遏制空气污染的速度,新能源汽车代替燃油车已被各国提上日程,然而我国也已经基本确定了禁售时间。

表格1:全球燃油车禁售时间表,来源自网络

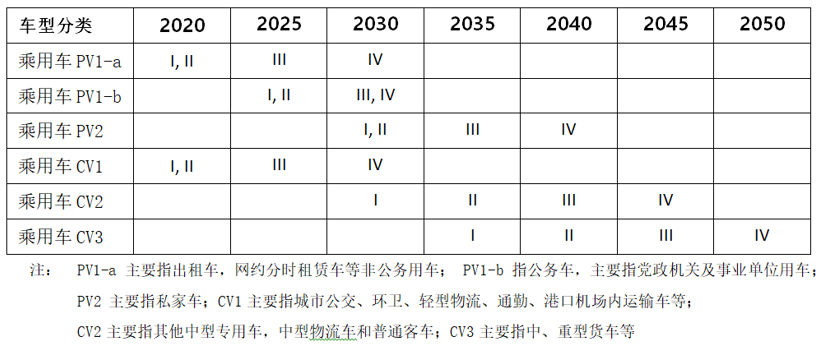

表格2:我国传统燃油汽车退出时间表,来源自网络

新能源汽车在近年步入爆发期,而作为其核心元器件绝缘栅双极性晶体管(IGBT: Insulated Gate Bipolar Transistor)模块也成为了市场的宠儿。

IGBT介绍

IGBT是双极型三极管(BJT)和绝缘栅型场效应管(MOS)组成的复合全控型电压驱动式功率半导体器件,其既具有MOSFET器件驱动功率小和开关速度快的优点,又具有双极型器件饱和压降低而容量大的优点,所以非常适合在600V及以上的交变流系统中应用,一般以IGBT模块形式出现,又或者在模块内部集成门极驱动及保护电路称为智能功率模块(IPM: Intelligent Power Module)。

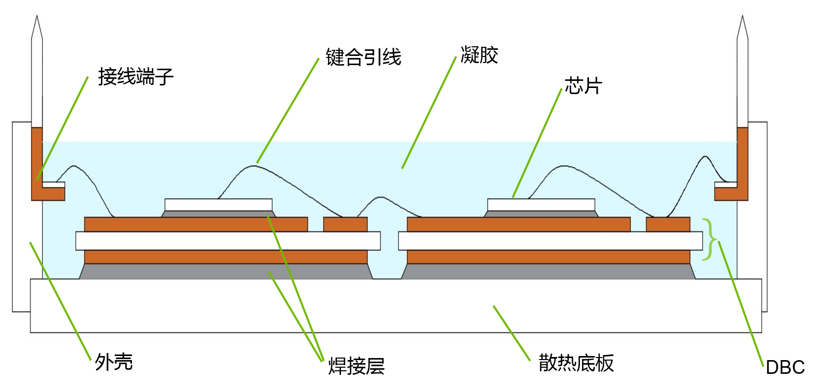

图片1:IGBT模块剖面图

随着科技的不断发展和对能源的充分利用,所要求的器件需要具有更高的功率密度、更高的工作温度、更低的功率损耗和更快的开关速度,目前硅(Si)材料为主的功率器件已经无法满足更高的需求,碳化硅(SiC)和氮化镓(GaN)材料为代表的第三代宽禁带半导体功率器件已经在电动车及其他领域开始使用。车用IGBT模块除了需要具有更高的性能和开关频率外,还要考虑负载、气候、震动等一系列变化的环境因素。另外国家规定在车用IGBT模块的寿命要求不低于15年,这一要求的提出对于IGBT模块本身除了芯片的性能需要提升外,同时对其封装材料也提出了更高的要求。

贺利氏电子介绍

贺利氏是一家超过160年历史的家族企业,信任度和可靠性是我们与客户合作的基础,贺利氏电子是电子封装材料应用领域的材料及匹配材料解决方案专家,在传统的电子封装领域我们的键合线、焊锡膏、锡线、SMT胶水、键合焊盘以及电子浆料等材料已经被业界所熟知。现在我们致力于确保我们的客户能够实现他们快速创新发展的要求,贺利氏对汽车电子提供传统材料的同时,又开发出适用于当今功率半导体模块封装的新材料DCB(Direct Copper Bonding)、烧结银膏以及针对高功率IGBT模块系统性匹配的材料Die Top System和测试服务。

未来已来,我们已经做好准备。

1焊接材料

焊接材料在功率模块中主要作用是将芯片和DCB、DCB和散热底板之间粘接,目前行业中主要的焊接材料为焊锡膏和焊片。

焊锡膏的优点在于适合大规模批量化生产,一般为真空回流焊接工艺,需要用到氮气或者氮氢混合气体进行保护,特别是在小尺寸芯片上效果非常好,不会出现芯片漂移的现象,因为在焊锡膏中有助焊剂的存在,所以焊接完成后的有效焊接面积≥85%,并且焊接完成后需要增加清洗工艺。

焊片材料中没有助焊剂的存在,所以免清洗是该材料的亮点之一,通常为真空焊接工艺,需要甲酸或者氮氢混合气体进行辅助焊接,焊接质量较好,有效焊接面积≥95%,但是其外形尺寸及厚度需要根据芯片尺寸及工艺要求进行提前预制,灵活性较差,不适于规模化及灵活多变的快速生产。

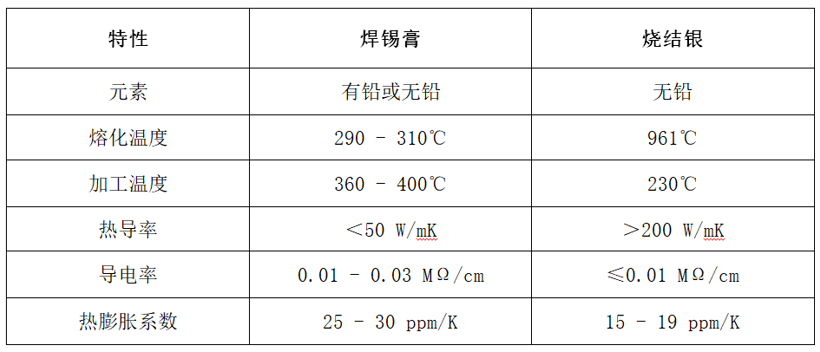

无铅化是未来的趋势,特别是在电动汽车中无铅应用已经成为焦点,贺利氏也已经推出了无铅焊接材料的解决方案,包括适用于PCB和DCB基板的InnoLot高可靠性合金,可以使车身电子在高温环境中依然可以发挥出其卓越的性能;贺利氏mAgic系列烧结材料更适用DCB基板的高功率应用(有压工艺)以及其他引线框架封装(无压工艺)之中。

贺利氏mAgic与其他焊膏相比,具有较宽的工艺窗口及免清洗的特点,可缩短在线工艺研发的时间;开发出新的型号可以直接在裸铜基板表面进行压力烧结,不仅可以增加其烧结的可靠性,而且还减少了因电镀贵金属增加的材料成本;更高的融化温度和抗疲劳强度可以更适应极端的环境(-55℃-250℃);较高的热导率和较低的电阻率可以充分发挥器件的性能,并且使其寿命延长10倍以上,完全可以满足汽车电子的高要求。

表格3:来源自贺利氏

图片2:来源自贺利氏

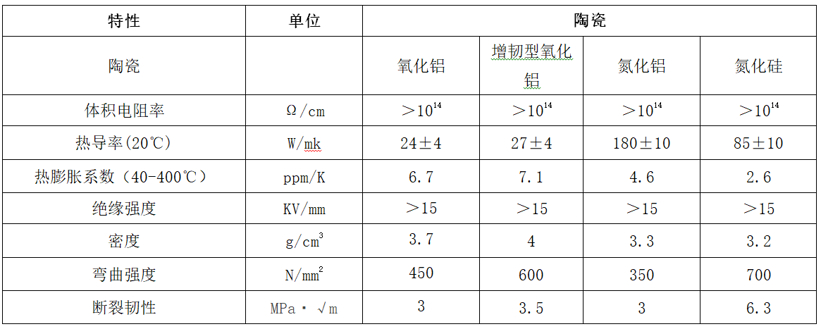

2互连材料

引线键合技术是通过金属线使芯片和芯片,芯片和DCB实现电气互连和信息互通的技术,因为其工艺简单,成本低廉,目前是功率模块的主流互连技术。对于一些内部结构简单的模块(如:MOSFET、Rectifier Module),使用铝带或者铜桥互连是比较好的方案。但是对于车用IGBT模块,因其内部结构密集程度较高,电路设计相对较复杂,在设计过程中使用键合线互连会更加灵活。

贺利氏高纯铝线具有耐腐蚀的特性,特别适合在车身电子和功率电子器件及其他特殊环境下的互连应用。

贺利氏键合铜线具有较高的载流能力和较好的耐温性,以及出色的抗功率循环效果,非常适合用在SiC和GaN芯片的器件上。

贺利氏不仅生产键合铝线,键合铜线,而且还开发了性能优于键合铝线、应用广于键合铜线的覆铝铜线。具体请查看下表不同材料键合线的性能对比,可供挑选更适合的互连材料。(如表4和图3)

表格4:来源自贺利氏

图片3:来源自贺利氏

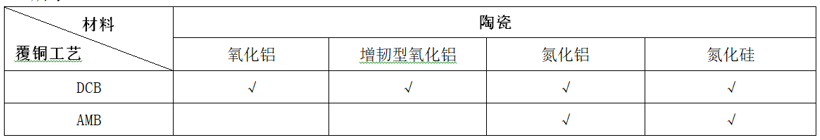

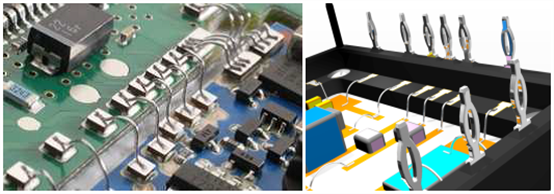

3陶瓷覆铜基板

市场上陶瓷覆铜技术有很多,在功率模块中主要以直接覆铜技术DCB和活性钎焊技术AMB(Active Metal Brazed)为主,根据终端应用的不同要求,可以选择合适的陶瓷覆铜技术以及与其性能相匹配的陶瓷和不同厚度的铜的材料组合。

贺利氏Condura.classic(DCB)基板以氧化铝作为绝缘层;贺利氏Condura.extra(DCB)基板以ZTA(增韧型氧化铝)陶瓷作为绝缘层;贺利氏Condura.prime(AMB)基板以氮化硅陶瓷作为绝缘层。

可以根据细分市场的实际应用和器件的技术要求来选择不同型号的陶瓷基板(如表5,6所示)。

表格5:来源自贺利氏

表格6:来源自贺利氏

4金属基板

金属基板是贺利氏电子特有的金属复合产品,该技术是将两种或者以上的金属在特定压力下使各金属层之间相互摩擦产生高温软化最后产生金属间化合物,使该金属基板具有不同功能的表面,主要用于汽车电子混合电路中的键合焊盘。

金属复合技术在贺利氏已经超过50年的历史,如今在功率模块中再次发挥其优越的性能,将铜铝复合材料用于功率模块的引线端子,使其在具有优良的导电率和热导率的基础上增加键合点的可靠性,该产品在整个制造和应用环节没有其他化学元素的参与,完全符合RoHS规定的标准。

图片4,5:来源自贺利氏

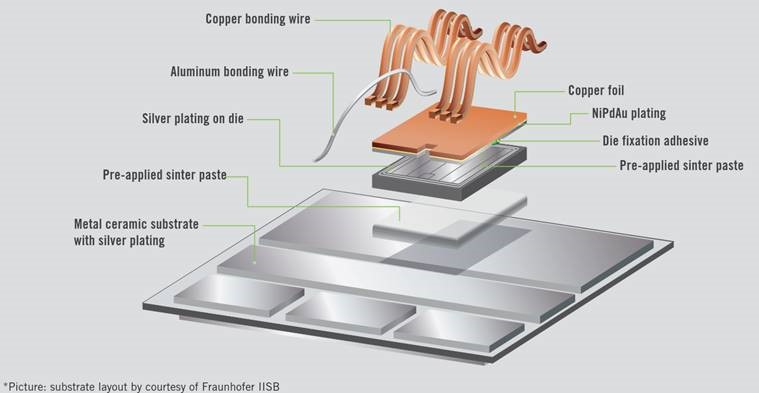

5 Die Top System

硅功率器件的技术已经开发到极致,芯片结温已经由150℃提高到了175℃,现如今的SiC器件已经将芯片结温提高到了200℃,然而在提高芯片结温和功率密度的同时,提高封装的可靠性并付诸于应用将是未来的主要工作。

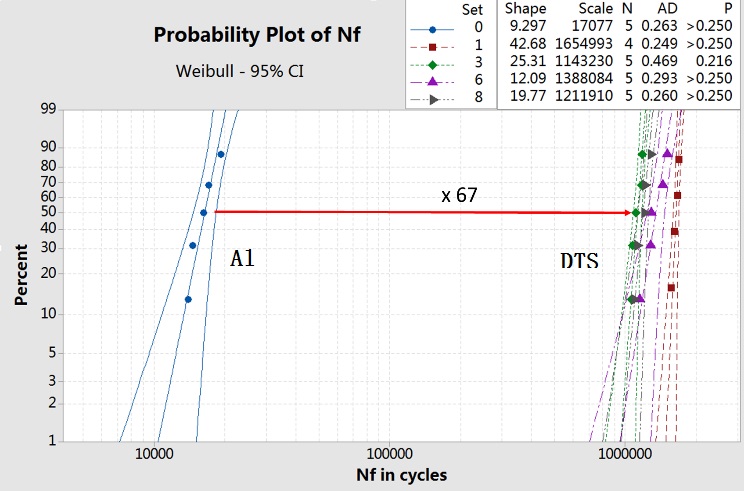

在IGBT模块中,键合线疲劳和焊接层疲劳是导致模块失效的主要原因,通过对IGBT模块进行功率循环测试分析发现键合线疲劳是导致IGBT模块失效的首要原因,但是通过综合对比试验分析发现,在模块中使用不同的互连材料和的焊接材料,又显示出不同的结果。(如图6,7所示)

图片6,7:来源自贺利氏

从上图可以看出,材料的可靠性是可以相互叠加的,单一的升级模块内部的材料并不能有效的解决模块整体的寿命,所以系统的解决互连材料和焊接材料疲劳失效的问题才能保证汽车电子在极端温度下的可靠性和坚固性,更可靠的系统化材料封装解决方案由贺利氏提出——Die Top System。

贺利氏DTS使用贺利氏mAgic的烧结技术将芯片和贺利氏Condura基板粘结,提高载流和散热能力的同时增加粘结的可靠性,芯片表面的互连可以使用贺利氏键合铜线来替代铝线。因为使用铜线键合需要更加坚硬的芯片表面金属层来避免在键合过程中引起芯片失效,所以通过烧结技术在芯片(镀金或银)表面烧结一层铜箔,来实现在芯片表面进行铜线键合的工艺(如图8所示)。

图片8:来源自贺利氏

通过功率循环对比测试发现使用Die Top System材料的模块可靠性寿命是传统模块的67倍。

图片9:来源自贺利氏

贺利氏电子作为电子封装材料应用领域的材料及匹配材料解决方案专家,我们的优势是可以给客户提供高质量的材料和更专业的技术服务、帮助客户缩短新产品的研发周期、优化过程工艺和降低生产成本。通常我们的竞争对手只有一种或两种材料,而贺利氏除了给客户提供单种材料之外,还可以帮助客户针对其产品提供匹配的系统性材料、封装过程解决方案以及可靠性测试服务。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2019/10/23I70132418C103.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921