节能减排已成为世界汽车行业的共同趋势,随着各国油耗标准的升级,车企们对汽车轻量化的关注度持续攀升,而塑料在此方面则可以大显其威。据了解,一般塑料的比重为0.9~1.5,纤维增强复合材料比重也不会超过2,而金属材料中,A3钢的比重为7.6、黄铜为8.4、铝为2.7,这使得塑料成为现阶段实现汽车减重的主要手段之一。

事实上,汽车行业对于塑料的应用比重确实在不断加大,而众多材料供应商们也因此将目光瞄准汽车行业。在近期举办的CHINAPLAS国际橡塑展上,笔者通过对部分企业采访发现,这些企业几乎无一例外地提到了汽车行业,并大多将其视为最重要的应用领域之一。相关业者也表示,尽管全球汽车销量在2012以来便不断放缓,但这似乎并未影响到材料商们对于汽车行业的期待。

然除了轻量化,不断变化的汽车市场还对塑料应用提出了其它更为严苛的需求,例如耐高温、耐腐蚀、可靠性、经济性以及安全性等。轻量化从不意味着向性能妥协,从此次橡塑展亮相的诸多新产品来看,在进行轻量化的同时,相关企业在产品性能的提升上也不遗余力。受访者也一致表示,相对于一味地追求轻量化,将其与性能的提升放在同等高度加以重视,才是车用塑料的未来发展之道。

在4月24日的CHINAPLAS媒体日上,索尔维特种聚合物事业部中国区总经理周强透露,由汽车创新者Matti Holtzberg领导设计和制造的Polimotor 2全塑赛车发动机,在其燃油喷射组件采用了索尔维的两款特种聚合物技术,以支持实现其发动机轻量化目标,并在严苛的赛车工况下保证具有出色的可靠性和性能表现。

其中,组件中长46厘米的燃油导轨将采用索尔维的Ryton® XK-2340聚苯硫醚(PPS)增强型树脂注塑成型。据介绍,在传统赛车和生产型车辆中,该组件通由六个钢质部分焊接而成,而采用高性能热塑性塑料替代钢质材料不仅能使燃油导轨整体注塑成型,还能使组件重量减少25-30%。此外,Ryton® XK2340 PPS还能在高温高压条件下为Polimotor 2团队提供更高的尺寸稳定性,含乙醇燃油具有优良的耐化学腐蚀特性。

Polimotor 2全速塑发动机项目选择索尔维的 Ryton® XK2340聚苯砜(PPS)增强型树脂,用注塑成型方式加工成长46厘米(18英寸)的燃油导轨组件。

作为聚合物领域的一家跨国公司,科思创(前身为拜耳材料科技)在更名后首次亮相CHINAPLAS,展示其在交通、家居、医疗等领域的解决方案,其中,汽车行业依旧被重点强调。据了解,其聚碳酸酯产品广泛应用于汽车内外饰部件,其中包括仪表板骨架、出风口及风道、车内ABC立柱、门板、门把手、车内照明及氛围灯等内饰件以及前大灯灯罩、尾灯壳体、前散热格栅、天窗、车顶盖板等外饰件。

“与玻璃相比,聚碳酸酯车窗重量可减轻50%,同时还可相应降低能耗和二氧化碳排放。”科思创聚碳酸酯业务部亚太区高级副总裁雷焕丽还表示,科思创聚碳酸酯不仅使得内外饰在轻量化方面有了更好的表现,也使相关部件具备优良的物理性能、加工性能、高刚性以及低VOC排放等。

产品在高温和化学腐蚀环境中的耐用性是汽车进气系统面临的最新挑战,也是材料生产商面临的棘手问题。杜邦高性能材料事业部汽车市场总监Patrick Cazuc表示,市场上最新推出的紧凑型涡轮增压柴油和汽油发动机,其工作温度更高、管路中产生的气体更具腐蚀性,因而需要采用耐久性更强的材料。为应对此需求,杜邦高性能材料事业部推出了Zytel® LCBM6301 和Hytrel® HTR8797两款新产品。

据介绍,Zytel®LCBM6301是一种长链吹塑PA612-HI聚酰胺树脂,其耐热性和耐酸性优于柔性PA6耐热性,也强过专门用于生产柔性汽车空气管路、曲轴箱强制通风管和废气再循环传感器管路的PA12。不仅如此,其还能够帮助客户使二氧化碳和氮氧化物的排放量控制在限定范围内。HYTREL®HTR8797 TPC-ET则是一种柔性吹塑成型树脂。与之前专门用于冷端吹塑汽车空气管路应用的HYTREL®系列产品相比, 其在热空气箱130℃-150℃的环境温度下的抗热老化能力增强了一倍多。此外,在基于现有设备的吹塑成型加工方面,Zytel®和HYTREL®两种新产品均易于加工、无增塑剂、可回收率高达50%,而且不会影响最终性能和生产率。两种新产品的应用使一个集成的部件取代原来的多个金属/橡胶/塑料部件成为可能,从而增加了汽车轻量化的机会。

除此之外,杜邦还提及其Zytel®PLUS95G35玻璃纤维增强尼龙,该材料具有极强的耐用性,在180℃下测试4000多小时后,其承载能力依然没有显著下降,而相同条件下常规尼龙PA 66 GF35的承载能力会减半,是制造汽缸盖罩、谐振腔、排气消声器和油底壳的理想材料。杜邦透露,作为宝马i8插电式混合动力跑车谐振腔的原材料,杜邦™Zytel®PLUS95G35玻璃纤维增强尼龙帮助这款帅气拉风的创新跑车将典型的高频进气声音降低到较低水平,提高了用户的驾驶体验。

与其他专门用于制造吹塑空气管路的柔性PA6-F和PA6/ 66-HI聚酰胺解决方案相比,Zytel®LCBM6301 PA612-HI对废气循环系统和酸性气体的耐酸性更强。在100℃、1摩尔/升浓度的乙酸中老化96小时后,Zytel® LCBM6301的性能(断裂伸长率和50%应变时的应力)保留率明显更高,而没有任何表面起泡现象。

陶氏弹性体事业部在此次展会中重点强调了其聚烯烃(TPO)材料在汽车领域的应用。“在当今的运输行业中,塑料与复合材料的重要性日益显现;此类材料能帮助制造商有效减轻汽车重量,以满足越来越严格的车身重量限制目标。”据该公司相关人员介绍,热塑性聚烯烃通常由聚丙烯、高性能抗冲改性剂和滑石粉等填充料组成,被广泛应用于汽车内饰和外饰应用领域,并成功取代了多种传统材料,诸如金属,以及工程热塑性塑料,包括聚碳酸酯(PC)/ABS等。此外,陶氏特种弹性体与聚丙烯组成共混物后,不仅能增强零部件的抗冲击和耐候性,还能有效减轻重量和提高零部件的循环利用能力。

电子设备在汽车上的使用正飞速发展,预期每年增幅将达12%。“对于汽车制造商而言,传感器、继电器、线圈、充电设备和控制单元等高敏性电子电气设备的可靠性日益变得重要起来。”索尔维工程塑料全球汽车市场总监James Mitchell 博士如此表示。而在这些应用中,索尔维为汽车电子定制的Technyl®产品展示出了卓越的特性,例如:即使长期暴露在高温环境中也能保持优秀的耐化学性和耐水解性,与此同时还能耐受高强度载荷。据悉,索尔维在此次展会期间推出了Technyl®新品系列。

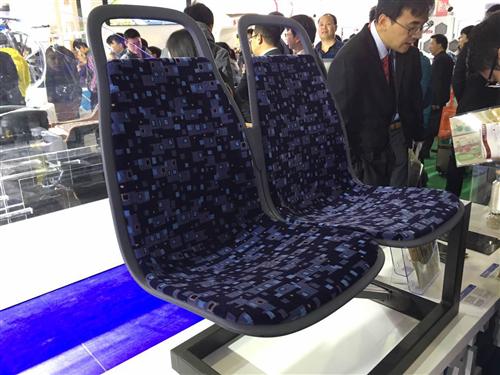

巴斯夫亦在此次展会上展出了多项针对汽车行业的解决方案。其中,其Ultramid 8272GHS应用于克莱斯勒KL发动机塑料吹塑进气管路。据介绍,吹塑生产的塑料管类部件,相对于传统的金属铸造管件,可以减重达50%,并且品质控制精度更高,NVH特性更好。另外,其Ultramid A3WG10 CR应用于奔驰S级全塑料后轴横梁,与传统的铸铝制造的衡量部件相比,该塑料部件减重幅度超过了25%,并且改善了声学噪音问题,在高温下同样具有很高的机械特性,可以满足最新的撞击要求。此外,为满足中国对节能交通的需求,巴斯夫还推出了采用聚酰胺生产的Ultramid新型公交座椅;这种轻质座椅不仅更加纤薄宽大,还增加了乘客的腿部空间。Ultramid也让座椅表面更加美观,使公交座椅的造型更加时尚。

盖世小结:汽车行业的不断发展势必将对车用材料提出越来越多的需求,而轻量化与高性能无疑是必然趋势。从此次展会上我们也看到,不只是所谓的橡塑界“大咖”们在此方面有所作为,更多的中小型企业也开始转变观念,甚至在轻量化及高性能产品研发上掷下重金,亦拿出了不少创新产品。不得不说,从现场随处可见的轻量化字眼中,笔者看到了材料供应商们对于汽车行业的期待与信心。

(文章来源:盖世汽车)

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2016/04/2906310031060358737968.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921