在全球资源和环境的双重压力下,各国对生产制造业的排放标准都提出了越来越严格的要求。日前,盖世汽车综合外电报道指出,“鉴于欧洲排放法规的大幅收紧,当地汽车制造商将提高铝材用量,以通过轻量化实现减排。”看来,大面积使用铝材,已成为当前各车企节能减排的主要途径。

而发源于英国的捷豹汽车,从诞生之初,就把铝技术应用于各个阶段的重要车型中。

捷豹铝技术的发展历程

1922年,捷豹的创始者威廉·里昂斯爵士建立了Swallow Sidecar公司,此时,捷豹已经开始选用铝作为车身材料之一。在之后近百年的历史进程中,捷豹通过旗下各主要车型不断革新、完善着铝技术,由铝制面板到铝合金车身,再到铝制焊接和铆接底盘等。

捷豹全新一代XF

2014年,捷豹全新XE将高密度铝质车身结构轻量化技术提高到了新的层次,轻量化车身的实现使捷豹XE成为有史以来最节能高效的捷豹车型。2015年,全新一代XF是基于捷豹路虎新型模块化智能全铝车身架构而研发的全新车型,拥有近50:50的车身前后配重比,带来极致操控表现。

在此基础上,奇瑞捷豹路虎将历经百年发展的高端铝材技术引入中国。2016年4月,国内首家专制全铝车身车间在常熟竣工投产。奇瑞捷豹路虎官方宣布,首款捷豹品牌产品将为新格调运动商务座驾XF长轴距版,这款车型将于今年下半年上市。

自动化率100%,真正实现无污染生产

走进奇瑞捷豹路虎常熟全铝车身生产车间,放眼望去,一排排机器人优雅而有序的在各自的工位上娴熟的作业。与传统的生产车间相比,这里甚为整洁、舒适,也没有因高温焊接而产生的火花和刺激性气味。

原来,奇瑞捷豹路虎全铝车身生产车间采用的并非传统的电焊,而是来源于航空领域的自冲铆接粘合技术。与传统电焊相比,自冲铆接的强度能增加30%,且低噪音、无烟尘排放。而捷豹首款国产车型全新捷豹XF长轴距版的铝材链接,100%采用自冲铆接技术。

据车间现场工程师介绍,“奇瑞捷豹路虎全铝车身车间拥有335台机器人,车间自动化率高达100%。”

环保制造科技,实现可持续发展愿景

奇瑞捷豹路虎全铝车身车间的环保特征不仅仅体现在低噪音、无烟尘的自冲铆接技术上。在冲压车间,奇瑞捷豹路虎采用国际运行速度最快的伺服压力机,比传统机械压机更加精准,且可降低15%能耗。此外,冲压车间采用铝钢分拣回收,且还可实现铝废料的100%闭环回收。

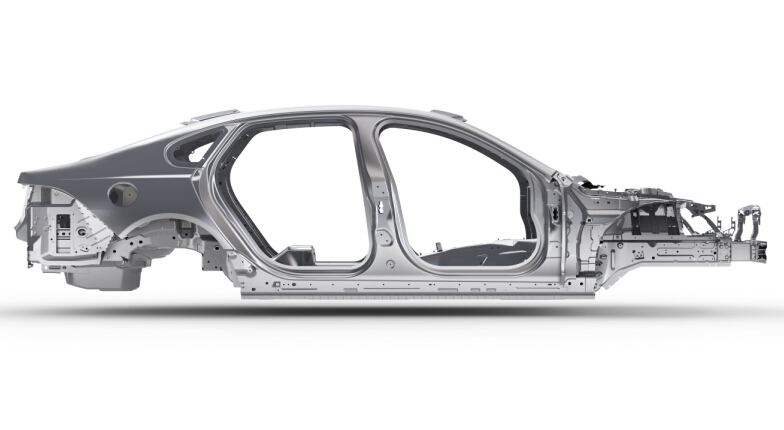

全新捷豹XF长轴距版车身架构

奇瑞捷豹路虎常务副总裁陈雪峰先生在现场表示:“我们面对的一大挑战是,在向消费者提供高端、高性能、精致、舒适产品的同时,显著减少碳排放。奇瑞捷豹路虎的可持续发展愿景是,既要满足消费者需求,也要迎接工业碳排放的挑战。全新捷豹XF长轴距版便是我们对环保责任的最佳承诺。”

全新捷豹XF长轴距版的投产,不仅仅丰富了奇瑞捷豹路虎旗下的产品类型,更是创新、高端的车身轻量化技术应用的体现,而消费者所青睐的恰恰是更轻、更强、更环保的产品。这种高效环保的制造工艺或引领未来汽车制造领域的可持续发展。

(文章来源:盖世汽车)

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2016/04/08013616361660357295930.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921