在城市路况中,这款座椅能够很好的贴切驾驶者的身材,随时保证驾驶者的舒适性。座椅的靠背、头枕、坐垫等部位都采用仿生学塑料,贴切人体运动规律,为驾驶者创造了一个舒适的驾驶环境。

外形结构能够随着汽车行驶情况和驾驶者动作随时改变,对于不同驾驶者的不同体型、体积等参数能够做出快速的自适应调整以达到完美的舒适度。在汽车加速、减速、过弯、上坡的时候对腰椎、骨盆、上肩等部位给予良好的支撑作用。这种仿生学动态座椅表面材料能够良好的舒缓驾驶者压力。

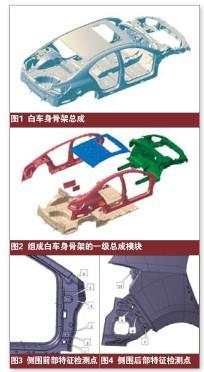

一般而言,焊装白车身由发动机舱、车身下部骨架、左/右侧围、顶盖以及一些分装组件在夹具的定位下,通过点焊和少量的MAG焊接连接在一起组成的。其要求是白车身骨架总成的精度可以满足各种安全性、功能性和辅件安装以及匹配要求。目前主机厂通用的要求一般称为“2mm工程”;根据这个要求,将各零部件之间的配合公差进行分解,通常对于:主定位孔要求在0.7mm;一级总成定位孔和安全、动力和承载等工件孔位要求为1.0mm;重要安装孔和二级以下分总成定位孔要求为1.2mm;其它安装孔为1.5mm。当然,以上分类仅指通常情况下,具体的公差定义还得根据具体车型自身定位或主机厂的自身要求具体定义。

JFE面向汽车车身骨架部件用途,开发出了比原产品伸长率更高的590~980MPa级高张力合金化熔融镀锌(GA)钢板。其中的780MPa级高张力GA钢板已被某乘用车厂商用在了骨架部件上,这是高伸长率的780MPa级高张力GA钢板首次用于汽车骨架部件。

为减轻重量,汽车骨架部件都在提高钢板的强度。不过,钢板强度提高后,冲压加工所需要的延展性(伸长性)就会变小,因此要求高强度钢板也要提高伸长率。JFE采用自主开发的工艺技术,开发出了基于新成分设计的高张力GA钢板。与原来相比将伸长率平均增加了约2成。这样一来,原来因冲压加工困难而仅停留在590MPa级水平的部件也可使用780MPa级高张力钢板,而且通过减薄厚度,还可减轻重量。

弹性、抗震性是衡量儿童座椅是否安全可靠的几项标准,采用E-por材料能够对头部、颈部等敏感区域进行有效的保护。仅有少数的发泡材料能够媲美E-por材料。汽车安全座椅专家表示:“E-por材料将发泡聚丙烯和发泡聚苯乙烯进行了最佳比例的混合,因此其弹性与抗震性才会如此出色,特别适合保护头颈部敏感区域。”

“顶系环”上部织带固定,这么设计的好处在于能够在两个ISOFIX固定点之外形成第三个固定点,形成三角稳定结构。大幅降低了座椅的轴向旋转幅度,从而对儿童的保护作用则更进一步。此外,这款儿童座椅的重量只有10.8千克,采用5点式安全带和反倾斜系统则为座椅的安全性和稳定性再次提供了保障。

相比金属材料,纤维增强塑料复合材料与金属部件相比,其重量轻了30%到50%。热塑性复合材料可以帮助汽车制造商节省油耗,从而节省汽车使用成本。由于这些热塑性材料的加工工艺简便,这些先进的材料将会能够节省大量生产时间,这种材料没有保质期限制并且可以再循环利用。因此,大规模生产变得可行。在最近几十年里,类似芳纶等高性能纤维复合材料的生产工艺已经给新型材料的制造奠定了一定的基础。目标是在汽车和底盘的半结构件和初级结构件上应用这种材料。

热塑性连续纤维增强复合板由纺织物和非纺织物相互掺杂再结合树脂形成最后成型材料,重量轻、强度高。UD-tape高性能韧性环氧树脂充分利用了单向浸渍纤维的异方性。第二步,通过注塑包覆成型工艺将半成品部件塑造成更复杂的结构部件。

实现汽车轻量化,是节省能源的最有效的途径之一,也是国际先进汽车制造商所追求的重要目标。据估计,汽车重量每减轻10%,就会节省8%~10%的燃料。

碳化硅的发展供多重接口电压DC-DC转换器实现了利用一个多用途转换器进行多种工作电压的切换,这种材料或许能够在未来长期内应用于电动汽车上。Prodrive公司的研究人员正致力于简化电动车动力总成系统的结构,旨在减轻整车重量并节约成本。

目前面临最大的挑战就是将传统的机械结构系统替换成电气化动力总成系统,并达到与机械系统等效的动力性能,这将需要电气系统具有高功率的电流,并需要耗费大量的能量。如今,12伏标准电压架构已经不足以担负庞大复杂的车辆电气系统(包括启停系统、电子助力转向、空调压缩机以及多种多样的车载安全系统等)所需的电量。

近日,沙特基础工业公司为菲亚特500L MPV的后方固定车窗玻璃提供了聚碳酸酯(PC)材料。菲亚特500L MPV后部固定的车窗玻璃将采用该公司透明LEXAN™ GLX热塑聚碳酸酯以及黑色CYCOLOYTM树脂。这种材料能够减轻车窗玻璃35%的重量,提升了空气动力学效率并塑造了理想的外观。菲亚特500L目前已在欧洲发售,将在2013年早些时候进入美国市场。美国市场上的500L后方固定玻璃车窗将首次采用两次注射冲压成型工艺,这种工艺的优势在于能够使车窗与启动扰流板无缝连接。菲亚特500L后部固定车窗采用材料是聚碳酸酯的一次成功实际应用,将来这类材料将广泛应用于量产汽车上。

福特公司近日为福克斯研发了一款特质碳纤维发动机盖,并在欧洲复合材料展览会上展示。在未来的福克斯车型上将使用这款碳纤维发动机盖,能够减少燃油消耗。

这款碳纤维复合材料制成的发动机盖比原本的钢制发动机盖减少了50%的重量,并且其结构坚硬。一般碳纤维复合材料只会在法拉利、兰博基尼或其它超豪华跑车上采用。

碳纤维材料的优势在于其强度是钢铁的5倍,硬度是钢铁的两倍,而重量却只有钢铁的三分之一,这点正好符合福特想为福克斯减重340千克的要求,福特公司决定在2020年之前达到这个目标。

在这种材料没有被研发出来之前,新Fusion的一些内饰部件是从密歇根州卡拉马祖运往密歇根州大急流城,这个运输过程中需要耗费大量燃油,并且运输车队排放出相当多的二氧化碳,材料被涂成高光泽后,其上残留的化学物质主要为挥发性有机化合物(VOCs)会严重污染空气。当全新树脂材料面世之后,这个庞大且高成本的运输过程将被省去。

从密西根州的维克斯堡到大急流城之间的单程距离为128英里,运输过程中每辆卡车需要大约18加仑的柴油,每周进行3次这样的运输工作,则需要耗费54加仑的柴油。假设每年有50周的时间进行运输,那么每年生产Fusion汽车将附带耗费2,700加仑柴油以及排放59,400磅的二氧化碳。

(文章来源:盖世汽车网)

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2012/12/28025519551960154130487.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921