盖世汽车讯 据外媒报道,由Yu-Jin Han博士和Sang-Hoon Park博士共同领导的韩国能源研究所(KIER)研究团队成功开发出一项核心技术,可将工业石墨副产品提炼为高纯度锂离子电池负极材料,这一突破有望大幅降低韩国对进口石墨的依赖。

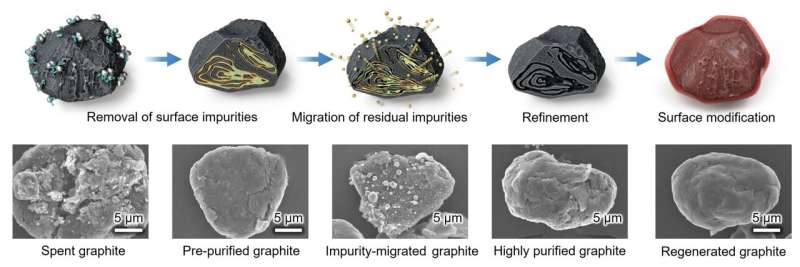

图片备注:韩国能源研究所

石墨作为电动汽车锂离子电池负极的核心原料,占电池重量的30%左右,占生产成本的10%。 而该团队研发出的核心技术的创新杂质去除法可简化传统工艺流程,使所生产的石墨阳极的成本竞争力可与商业材料比肩。该研究成果发表于期刊《化学工程杂志(the Chemical Engineering Journal)》。

*特别声明:本文为技术类文章,禁止转载或大篇幅摘录!违规转载,法律必究。

本文地址:https://auto.gasgoo.com/news/202509/18I70433807C409.shtml

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921