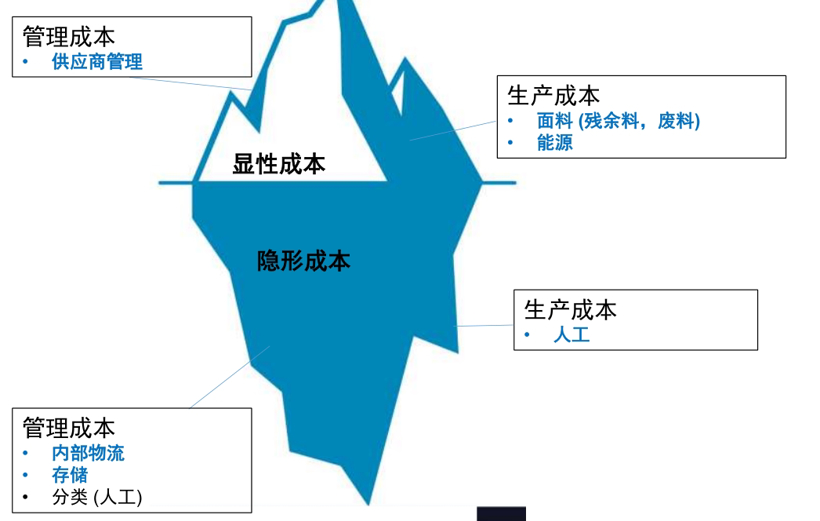

2019年全球车市整体呈现下滑态势,2020年在新冠肺炎疫情冲击下再度雪上加霜。在此背景下,车企成本控制加强,供应商利润持续下降。汽车座椅内饰作为除动力系统之外成本最高的零部件之一,如何进一步降本增效成为摆在各企业面前的重大课题。近日,盖世汽车举办的在线课堂上,数字化裁剪解决方案提供商力克提出了该领域新的降本举措——汽车座椅内饰“零间隙”裁剪。

具体详情可识别以下二维码观看课程回放:

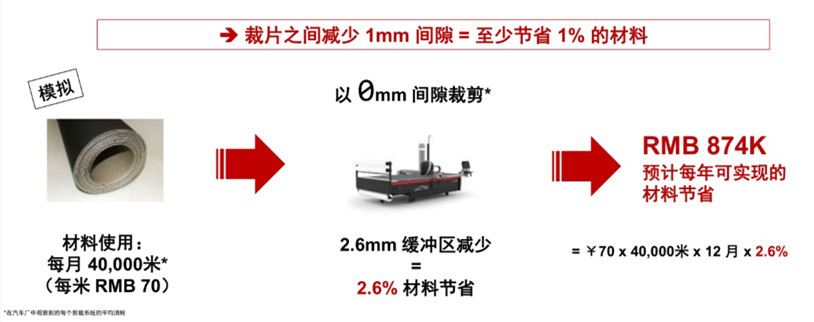

据介绍,在座椅内饰面料裁剪时,裁片间的间隙每减少1毫米,就相当于节省约1%的面料。采用零间隙裁剪,可帮助座椅内饰供应商每年节省近百万元人民币的面料成本。

图片来源:力克

“零间隙”裁剪如何实现?

据介绍,通常在汽车座椅内饰面料的裁剪中,会有2毫米到5毫米的间隙,这意味着大量的面料将被浪费。为了进一步缩减成本,座椅内饰供应商提出了‘零间隙’的想法,并要求产品质量能够同步保障。然而裁片间间隙从2毫米减到零间隙,与从4毫米减到2毫米相比,是完全不可同日而语的,难度非常之大,因此如何进一步缩减裁片间隙也成为座椅内饰供应商们的一个“痛点”。

几年前,力克决定啃下这一“硬骨头”,投入较大的人力财力资源进行相关研发,最终在多重测试及客户工厂实地验证后实现了零间隙解决方案,并呈现在其VectorAutomotive iP6 & iP9设备上。

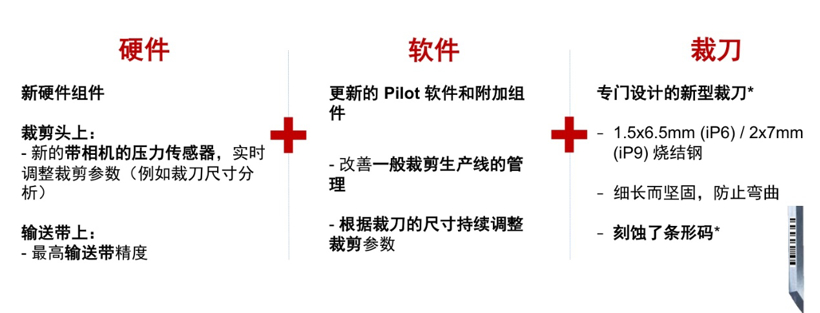

至于新设备如何实现零间隙裁剪,力克大中华区专业服务资深业务顾问吕亮指出,当中主要由硬件、软件及裁刀三个部分支撑完成。

图片来源:力克

硬件方面,先进的高精度输送带结合全新的图像传感器技术,可以检测压力,并实时调整裁剪参数。

图片来源:力克

软件方面,设备内置刀片管理系统,强大的算法可以实时管理共同线,最大程度确保精确度。

图片来源:力克

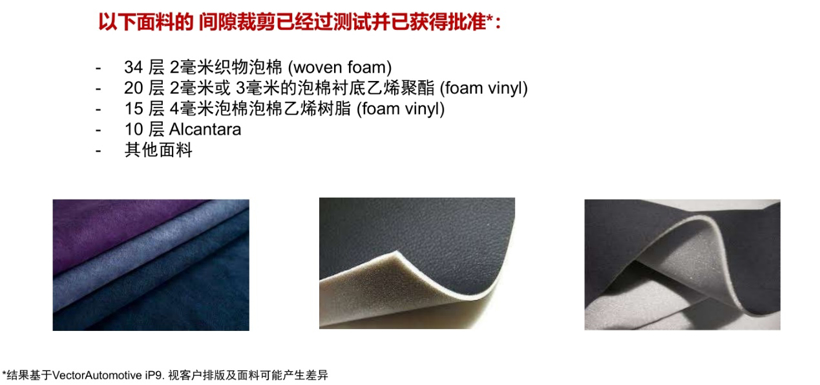

特殊设计的刀头,可以裁剪多层合成面料和泡棉衬底面料,经测试,该设备适用于皮革、真皮、织物等多种面料。

图片来源:力克

“对汽车厂商而言,新的解决方案在帮他们节省成本的时候绝对没有牺牲质量,同时可以帮助他们缩减产品的上市及交付周期。因此,在产品推出后,受到了不少关注,目前已经得到相关订单。” 力克大中华区行业客户经理姚垚表示。

据了解,某世界知名汽车内饰供应商经过实际使用验证,与原有设备相比,零间隙裁剪解决方案可以节省面料4.35%,每年节省19.7万欧元。

图片来源:力克

全新看板服务

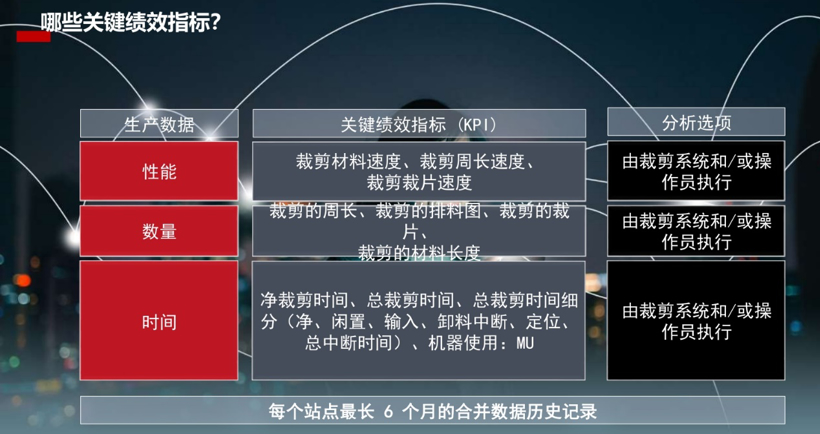

除了数字化裁剪设备外,为了便于数据分析管理,力克还推出了Dashboard看板服务,可以全程地跟踪设备的表现和运作的情况,查看裁剪房的实时裁剪情况以及裁剪效率。如此可以尽量地减少面料的损耗,减少因为机器故障而导致的停机时间,时刻保持机器运行的最佳性能。“除了实时在线观看外,Dashboard看板可以直接导出数据,形成报告,便于客户对于整体生产流程进行分析管理。”姚垚指出。

图片来源:力克

同时,Dashboard看板服务还可以获取有价值的关键生产指标,快速识别需要改进的领域,帮助决策层快速纵览生产效率,作出相应决策。

图片来源:力克

总的来说,零间隙裁剪解决方案是数字化裁剪技术的升级,同时也是力克4.0战略的具体体现。据介绍,相关设备已具备接入云端的能力,力克计划明年将推出基于云端的新控件。

如需进一步了解设备详情,可扫描以下二维码报名参加力克于8月19日举办的汽车业“裁剪房开放日”活动。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/news/202006/22I70189278C103.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921