汽车工业里,设计发生的“过度工程”(Over engineering),使产品客户特征复杂实现、产品性能超出客户的正常使用范围、产品耐久性超过了产品的使用生命周期,在没有增加客户价值的状态下,同时导致产品成本增加!

设计中的“过度工程”每天都在发生!也可以在每个产品上找到!这里把它们分为三类:

1. 产品客户特征

1)案例一:车载空调控制面板

图1 五款不同车型的车载空调控制面板

这是五款不同车型的车载空调控制面板,实现如下的客户特征:

1) 打开或关上空调

2) 调节并显示空调温度

3) 调节出风方向和风力大小

4)开关空气内循环、除前挡风玻璃和后玻璃霜

第一款车型用了3个旋钮,9个开关(含发光二极管显示开关状态),2个数字显示屏;

第二款车型用了11个按键开关(含发光二极管显示开关状态),1条二极管照明符号显示条;

第三款车型安装了1个旋钮,14个按键开关(部分含发光二极管显示开关状态);

第四款采用了2个旋钮,10个开关(部分含发光二极管显示开关状态);

第五款车型仅用了3个旋钮,3个开关(含发光二极管显示开关状态)

这五款车型的车载空调控制面板成本差异最多可高达200元,除去造型语言的影响因素外,是一个典型的、在实现产品客户特征方面的“过度工程”(Over engineering)。

2)案例二:座椅包覆面料

图2 座椅真皮切片前

真皮原材料有瑕疵、伤痕,切片前要人工标识,然后用切片软件自动计算各个切片分布位置。有的自主品牌车企要求切片后的真皮要无瑕疵!导致真皮利用率只有55% 至 60%, 而一些豪华品牌的真皮利用率高达70%,因为有一个量化的真皮瑕疵质量要求书,定义每平方分米容许几个瑕疵、多长的伤痕!不影响客户特征。这里,切片利用率,就是成本啊。更令我惊讶的是,在一次生产线实地研讨时,看到的切片软件计算是在一台15年前的Windows XP普通个人电脑上运行2个小时完成! 导致连原材料毫无瑕疵的PVC皮革,切片利用率也只能到达74%。 难道不知道,切片软件计算结果是有无限多个切片分布方案的?计算机的计算速度越快、计算时间越长,计算出来的切片分布方案,也就是说切片利用率就越高!为何不换一台计算速度快的工作站?让它周末计算2天,而不是用一台古老的普通旧电脑,只计算2个小时?

无瑕疵的要求或者没有量化的材料质量要求书,没有充分利用计算机软件的优化潜力,导致产品客户特征的“过度工程”。

2. 产品性能

1)设计时“过度工程”的一种典型,就是设置过高的设计安全系数。

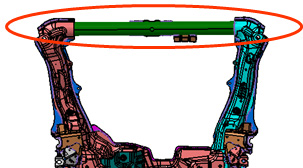

这是一个SUV的前副车架,设计横梁(见图3绿色部分)时,安全系数设定为3.0,也就是说,如果理论计算出的强度除以3.0,然后对比实际强度要求,看看能否满足。实际案例中,安全系数降低为2.0,也是在十分安全的范围,降低了重量1.1公斤,成本降低10元,净现值(NPV)1036万元。

图3 一款SUV的前副车架(部分)

2)为了防止锈蚀,车身的部分钣金件(见图4)镀了锌层,这里有不同厚度,有40克每平米的,也有50克、70克每平米。一般车型使用40克或50克每平米镀锌层的板材,这样,长期使用的车辆,不会有锈蚀。有的车型,却要使用70克每平米的镀锌层,成本增加了,没有提升任何客户的使用性能。这也是一个“过度工程”的典型。

图4 一台轿车的车身和被动安全结构设计示意图

(Auto News Qoros 3 sedan 2014年日内瓦国际汽车沙龙)

3. 产品耐久性

图5 电子真空泵

这个电子真空泵(见图5电子真空泵)的产品耐久性最初要求它的电机可以启动120万次。 如果按照每行驶1公里电机启动一次的话,那么这辆车(单从电子真空泵来说)可以行驶120万公里,而正常乘用车的生命周期设定在25万至35万公里,也就是说,这个电子真空泵的产品耐久性要求远远超过整车的生命周期要求,又是一个“过度工程”Over Engineering的典型。从这里就能找到成本优化空间,在保障电子真空泵性能及整车NVH要求的前提下,通过对耐久性能要求的再次评审,由原来的120万次电机启动次数,降低为45万次(相当于可以在正常使用状况下,行驶45万公里),并做了相应的验证。单件成本降低300元,降低成本总额2250万元(净现值),另外降低重量200g。

总结

设计中的“过度工程”每天都在发生!也可以在每个产品上找到!产品的要求书是基于经验数据书写出来的,随着技术的进步,尤其在材料、制造工艺以及CAE(计算机辅助工程)的不断提高,从产品客户特征、产品性能、产品耐久性都可以寻找到设计和成本优化的空间。

作者刘晓毅博士(观昱机电技术(CostKey-Solutions.com)创始人, CEO),德国戴姆勒集团(奔驰汽车)21年成本工程部门高级经理,德国物理学家奖获得者,河北省百人计划、省级特聘专家,长城汽车技术中心原价重量企划部部长,主导全集团产品降本工作。中国汽车产业培训基地特聘讲师,高顿财税学院合作培训讲师,安亭政府特约培训嘉宾,同济大学汽车学院客座教授。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2018/09/250926322632I70064531C302.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921