图1汽车总装线

按照科技术语的定义,体系泛指一定范围内或同类的事物按照一定的秩序和内部联系组合而成的整体,是不同子系统组成的整体,贯穿两个核心,一个是多个不同的子系统,另一个是按照一定秩序和内部联系来运行。

拿汽车研发体系来说,比如,德国奔驰汽车的研发体系有多个如下“子系统”:

- 零部件设计和验证部门

- 整车性能和集成部门

- 仿真计算部门

- 车型产品部门

······

各个部门的“一定秩序和内部联系”有如下的规则和章程:

- 部门的工作内容书和责任矩阵(RASIC)

- 产品要求书(Specification)

- 产品开发日程和内容

- 设计变更规则

- 产品模块化战略

等等, 来规范各部门内及部门之间的关系, 这里还设定了相应的标准和要求。当然,除了研发体系,还有相应的质量体系、制造体系以及成本工程体系。

成本工程体系有以下三个要点:

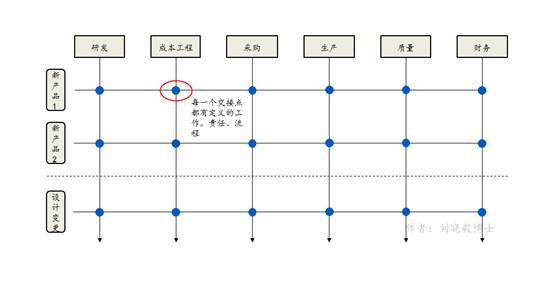

第一, 成本工程部门在企业组织架构下的定位。 比如,德国奔驰汽车的成本工程部门是一个独立的部门,和研发、采购、制造、质量部门平行(见图2成本工程架构图)。这样设立的优点是,由研发、成本、采购、质量、制造组成的产品团队,有共同的三个目标——产品的功能、成本和质量。研发部门不是只负责产品功能,成本和采购部门不是只负责产品成本,质量和制造部门也不是只负责产品质量,而是针对每一个产品过程,在这些部门的交接点都有设定好的输入物、方法、流程及输出物(见图3 产品过程中的成本工程体系),以达到产品的功能、成本、质量整体最优化。

图2 成本工程架构

第二, 成本工程部门是一个技术部门,成本工程师大多是由有经验的产品研发工程师担任,熟悉客户需求和制造工艺。也可以说,成本工程部门是汽车企业的特种部队,成本工程师要对产品的定义、设计和制造,从一开始就提出技术优化方案,并且和研发、制造、采购以及质量部门的同事一起并肩作战,在保障性能和质量的前提下,做到成本最优。工程师的艺术不只是开发一个能满足功能、性能要求的产品,更应该在满足功能、性能的前提下,设计出一个成本最低、质量达到要求的产品。这里的工程师不是单指研发工程师,而是指研发、成本、质量和制造工程师了。

第三, 成本工程是汽车企业的日常工作,不能只是因为市场压力,必须降低产品成本了,才去做一些VAVE,才去降低成本,而是在每一个新产品定义的第一天起,就要做Design to Cost (按目标成本进行设计),要做成本工程管理下的设计变更,因为85%的产品成本已经在产品定义和研发初始阶段就定型了。当然,量产后的VAVE也是必不可少。

图3 产品过程中的成本工程

成本工程的方法有哪些? 一说起VAVE(价值分析、价值工程),似乎很多人都了解。真是这样吗?单是VAVE四个字母就要分成VE (Value Engineering 价值工程, 应用在产品开发阶段), 和VA(Value Analysis 价值分析,应用在量产产品阶段)。实质上,这就是零部件和总成的价值分析,是成本工程的一个方法。

成本工程的方法有几十个,大致分为三类:

分析类:比如零部件和总成的价值分析;多维度ABC分析;市场价和采购量解析分析等。

设计优化类:比如按目标成本进行设计;型态盒创意法;功能价值矩阵法;对标法等。

商务类:比如参照成本计算;谈判战略和艺术等。

以上三类成本工程方法,在国内汽车企业中应用并不广泛,有些企业听说过这些方法,但不会用或用的不多,更多的企业没有听说过这些方法,也无从谈应用了。

成本工程的流程,介绍流程之前,说一下产品过程。产品过程是指产品定义、产品开发、产品量产直至新产品的切换,这样一个全部过程,是汽车企业的核心流程。产品过程中包含了研发、成本、质量、制造部分。也就是说,成本工程流程首先是产品过程的一个重要组成部分,这里包含了目标成本设定、目标分解到零部件、按目标成本进行设计、设计变更、量产优化等细分流程。

目前在欧、美、日等国家,大多数汽车企业基本都有VAVE(价值分析、价值工程)团队,部分优秀企业已经形成了一个完整的全建制成本工程体系,有效地为企业降低了成本(每年降低5%-15%)。

2016年8月8日国务院发布了<<降低实体企业成本工作方案>>,文中提出,由国家发改委,工信部,国资委牵头引导,企业坚持降低外部成本与企业内部挖潜相结合,在加强制度设计,优化政策环境,发挥好金融系统支持作用,有效降低外部成本的同时,引导实体企业采取提升生产效率,提高管理水平,加快技术创新等挖潜增效措施,来降低企业内部成本。在国家大力提倡实体企业降低成本的同时,中国的汽车企业及汽车零部件企业目前在成本工程方面还处在初始阶段,面对市场同行竞争,成本压力增加,搭建一个完整的全建制成本工程体系,有效地应用到产品定义、产品开发和产品制造中去,可以持续地提高企业盈利、增强产品的竞争力、使企业有一个可持续发展,这是必须要走的道路。

笔者刘晓毅博士(观昱机电技术创始人),在德国奔驰汽车集团20年的成本工程、产品研发及制造工艺经验,参与和主导过奔驰集团重卡、商务车及轿车的多项降低成本重点项目(PKO/OPTIMA,CTX, CORE)。为长城汽车集团组建了中国车企第一个全建制的成本工程体系、方法和流程,并使它融入了集团的整个产品过程。

*版权声明:本文为盖世汽车原创文章,如欲转载请遵守 转载说明 相关规定。违反转载说明者,盖世汽车将依法追究其法律责任!

本文地址:https://auto.gasgoo.com/News/2017/08/14063823382370020307C103.shtml

好文章,需要你的鼓励

联系邮箱:info@gasgoo.com

求职应聘:021-39197800-8035

简历投递:zhaopin@gasgoo.com

客服微信:gasgoo12 (豆豆)

新闻热线:021-39586122

商务合作:021-39586681

市场合作:021-39197800-8032

研究院项目咨询:021-39197921